Para la confección de este trabajo se utilizaron técnicas de análisis y compilación de la información, la observación de los procesos productivos, el análisis de los elementos nocivos que tienen su influencia en el hombre y en el ambiente, así como la revisión de la bibliografía. Esta investigación reviste una gran importancia pues se ha logrado incrementar los beneficios de la empresa y mejorar el medio ambiente con una disminución del consumo de materiales y energía, recursos, agua, gestión de productos tóxicos y peligrosos, disminución de la carga contaminante, entre otros; así como la actuación de la empresa en cuanto la Gestión Ambiental de todos los indicadores que tienen su incidencia negativa en esta materia y lo que repercutió financieramente, realizando una valoración económico - social con la aplicación de producciones más limpias, basadas en la información y la innovación tecnológica ambientalmente segura.

IntroducciónSólo cuando el hombre se percató de los riesgos que enfrentaba la humanidad debido a depredación durante siglos del medio ambiente, comenzó una serie de significativos cambios a nivel internacional en las políticas de protección y control ambiental. En un principio en las actividades productivas dichas políticas estaban encaminadas a la disminución de la contaminación por tratamiento al final del proceso. En la última década se promueve la adopción de enfoques preventivos en las actividades productivas y de servicios, relegando a un segundo plano la utilización de tecnologías de control de salida al final de los procesos.

En 1989, el Programa de las Naciones Unidas para el Medio Ambiente lanzó su Programa de Producción Más Limpia. Otros conceptos similares han sido “minimización de residuos”, “prevención de la contaminación” y “ecoeficiencia”, todos ellos referidos a la estrategia de hacer más con menos, a fin de mejorar la eficiencia en el uso de los recursos naturales, materias primas e insumos y minimizar la generación de residuos, la contaminación y los riesgos ambientales derivados de la producción de bienes y servicios.

A partir de entonces, se han dado importantes pasos en materia de políticas y programas de Producción Más Limpia (PML) a nivel internacional, que pretenden dar respuesta a los compromisos relacionados con el tema que se establecieron en la Cumbre de Río de Janeiro en 1992.

En 1994 surge el Programa Internacional de Producción Más Limpia, creado bajo una iniciativa conjunta de la Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI) y el Programa de las Naciones Unidas para el Medio Ambiente (PNUMA), con el objetivo de desarrollar capacidades nacionales en PML y fomentar el desarrollo industrial sostenible en países en desarrollo o en transición. En 1998 el PNUMA lanzó la Declaración Internacional de Producción Más Limpia, firmada en la actualidad por un importante número de países, organizaciones empresariales e instituciones de todas las latitudes.

En el presente el Programa de PML de la ONUDI se caracteriza por su enfoque logístico, orientado a la aplicación de este concepto en sectores económicos prioritarios, a fin de garantizar mayor competitividad a las empresas del mundo subdesarrollado y facilitar su acceso a los mercados internacionales.

La creación en el año 2001 de la Red Nacional de Producción Más Limpia de Cuba, significó la incorporación de nuestro país a este Programa, dando con ello un importante impulso a la introducción de este promisorio enfoque en el quehacer empresarial del país.

La conservación del medio ambiente debe considerarse como un sistema de medidas sociales, socioeconómicas, y técnico productivas dirigidas a la utilización racional de los recursos naturales, la conservación de los complejos naturales típicos, escasos y en vías de extinción, la protección del hombre como principal elemento así como la defensa del medio ante la contaminación y la degradación.

Es a partir de aquí donde se establece por primera vez el concepto de “Desarrollo Sostenible” y donde urge a la industria, desarrollar sistemas efectivos de gestión medio ambiental que hagan compatible el desarrollo industrial con la salvaguarda del planeta en que vivimos.

Partiendo de esto comienzan a surgir las herramientas medioambientales como las etiquetas ecológicas que identifican a los mejores productos respecto al medio ambiente dentro de su categoría y que son aceptadas plenamente por los grandes consumidores del mundo. De ahí que la Producción Más Limpia constituye un renovador paso, cuyas exigencias permiten alcanzar mejores resultados integrales en la empresa actual.

Por estas razones la industria cubana de petróleo y gas se encuentra en una etapa de desarrollo y de incremento significativo de los niveles de producción, que necesariamente requiere de un incremento de las operaciones tecnológicas e implementar prácticas, medidas y tecnologías de Producción Más Limpia. Esta producción constituye la aplicación continua de una estrategia integral de protección ambiental para procesos, productos y servicios, de manera tal que reduzca los riesgos para los seres humanos y el medio ambiente. Además permite la aplicación de soluciones menos costosas, más sencillas y continuas para ayudar a las empresas a reducir los impactos ambientales de sus actividades y los riesgos para la salud y la seguridad de los trabajadores.

El diseño e implementación de estrategias ambientales dirigidas a la aplicación de este concepto constituye una necesidad del desarrollo. Para la aplicación del concepto de Producción Más Limpia en la empresa de CUPET se ha realizado un estudio que abarca de forma integral el proceso productivo, el cumplimiento de las normas operacionales, la calidad y potencialidad de la materia prima, el balance de masa y de energía para la identificación general de pérdidas de productos, energía y agua.

Con el desarrollo de las normas ISO 14000 se incorpora al Sistema General de la gestión de las empresas, la gestión medio ambiental como un camino de mejora continua para alcanzar estos objetivos ambientales.

Por lo que nuestro trabajo permitió identificar los problemas más significativos, definir las acciones a tomar para el mejoramiento del mismo y reducir las afectaciones a nuestro ecosistema y en particular al hombre, evaluando el resultado de la aplicación de dichas acciones con el fin de lograr un producto más seguro y saludable.

El trabajo se dividió en varias partes para dar cumplimiento a los siguientes objetivos:

Objetivo general- Lograr un incremento en la Calidad de los Procesos de Producción de Combustibles y Gas Licuado cumpliendo con los principios de la sostenibilidad para el 2012 donde el hombre, los recursos económicos y el entorno coexistan armónicamente.

Objetivos específicos- Poseer un enfoque integral de los problemas ambientales y garantizar una visión equilibrada.

- Obtener el mejoramiento continuo del desempeño ambiental de la empresa con el establecimiento de objetivos y metas.

- Aplicar las tecnologías de Producción Más Limpia para mejorar la Gestión ambiental.

- Garantizar una mejor imagen ante la comunidad y los clientes, además de mayor competitividad en el mercado.

- Lograr el aseguramiento de la Calidad de los Procesos.

- Lograr la introducción de mejoras tecnológicas al equipamiento de producción con el objetivo de elevar la Seguridad y Salud de los trabajadores y a su vez la protección y conservación de la naturaleza mediante procesos menos contaminantes.

DefinicionesPara aplicar las estrategias ambientales en una empresa es necesario tener conocimientos acerca de diversas definiciones relacionados con el tema de investigación.

Medio Ambiente: Sistema de elemento bióticos, abióticos y socioeconómicos con que interactúa el hombre, a la vez que se adapta al mismo, lo transforma y lo utiliza para satisfacer sus necesidades, entorno en el cual una organización opera, incluyendo el aire, el agua, el suelo, los recursos naturales, la flora, la fauna, los seres humanos y su interrelación.

Aspecto Ambiental: Elemento de las actividades, productos o servicios de una organización que puede interactuar con el medio ambiente.

Impacto Ambiental: Cualquier cambio en el medio ambiente, ya sea adverso o beneficioso, como resultado total o parcial de los aspectos ambientales de una organización.

Sistema de Gestión Ambiental (SGA): La parte del sistema general de gestión que incluye la estructura organizativa, la planificación de las actividades, las responsabilidades, las prácticas, los procedimientos, los procesos y los recursos para desarrollar, implantar, llevar a efecto, revisar y mantener al día la política ambiental.

Gestión Ambiental (GA): Conjunto de actividades, mecanismos, acciones e instrumentos, dirigidos a garantizar la administración y su uso racional de los recursos naturales mediante la conservación, mejoramiento, rehabilitación y monitoreo del medio ambiente. La gestión ambiental aplica la política ambiental establecida mediante un enfoque multidisciplinario.

Desempeño Ambiental: Resultados medibles del sistema de gestión ambiental, relacionados con el control de una organización sobre sus aspectos ambientales basados en su política, objetivos y metas ambientales.

Metas Ambientales: Requisitos detallados de actuación, cuantificados cuando sea posible, aplicables a la Entidad o a partes de la misma, que provienen de los objetivos ambientales y que deben ser establecidos y cumplidos en orden a alcanzar dichos objetivos.

Prevención de la Contaminación: Utilización de procesos, prácticas, materias primas o productos, que evitan, reducen o controlan la contaminación, lo que puede incluir el reciclado, tratamiento, cambios de procesos, mecanismos de control, uso eficiente de los recursos y sustitución de materias primas.

Desechos Peligrosos: Aquellos provenientes de cualquier actividad y en cualquier estado físico que, por su magnitud o modalidad de sus características corrosivas, tóxicas, venenosas, explosivas, inflamables, biológicamente perniciosas, infecciosas, irritantes o cualquier otra, representen un peligro para la salud humana y el medio ambiente.

Desarrollo sostenible: El término desarrollo sostenible incorpora la relación armónica necesaria entre la sociedad, la naturaleza y la economía como un proceso de creación de las condiciones materiales, culturales y espirituales que propicien la elevación de la calidad de vida de la sociedad, con un carácter de equidad y justicia social de forma sostenida y basado en una relación armónica entre los procesos naturales y sociales, teniendo como objeto tanto las actuales generaciones como las futuras”.

Educación Ambiental: Proceso continuo y permanente, que constituye una dimensión de la educación integrada de todos los ciudadanos, orientada a que en la adquisición de conocimientos, desarrollo de hábitos, habilidades, capacidades y actitudes y en la formación de valores, se armonicen las relaciones con los seres humanos y de ellos con el resto de la sociedad y la naturaleza para propiciar el desarrollo de los procesos económicos, sociales y culturales hacia el desarrollo sostenible.

Estudio del impacto Ambiental: Descripción pormenorizada de las características de un proyecto de obra o actividad que se pretenda llevar a cabo, incluyendo su tecnología y que se presenta para su aprobación en el marco del proceso de evaluación de impacto ambiental. Debe proporcionar antecedentes fundados para la predicción, identificación e interpretación del impacto ambiental del proyecto y describir las acciones que se ejecutarán para impedir o minimizar los efectos adversos, así como el programa de monitoreo que se adoptará.

Desarrollo Sustentable: El proceso de mejoramiento sostenido y equitativo de la calidad de vida de las personas, fundado en medidas apropiadas de conservación y protección del medio ambiente, de manera de no comprometer las expectativas de las generaciones futuras.

Auditorias Ambientales: Auditorias ambientales identifican todos los impactos ambientales de una empresa para que cambios en procesos y prácticas puedan ser evaluados e implementados. Una opción para llevar a cabo la implementación es el uso de la metodología Producción Más Limpia con base en los resultados de la auditoria.

Cero Emisiones: ZERI (Iniciativas para Investigación en Cero Emisiones), Zero Emissions Research and Initiatives es una red internacional de académicos, empresarios, gobiernos y educadores que buscan soluciones para responder a las necesidades básicas de la humanidad: agua, comida, salud, vivienda, energía y trabajo. Para hacer eso, ZERI diseña e implementa estrategias y políticas inspiradas en sistemas naturales reforzados por la creatividad humana. Ver: www.zeri.org

Códigos de Práctica o Conducta: Códigos de Práctica contienen instrucciones a la industria en diversos aspectos ambientales, tales como el uso de recursos, las emisiones, la generación y la disposición de desechos, los peligros ocupacionales o para la salud, y los estándares reguladores. El objetivo de tales códigos es facilitar la mejora de la industria proporcionando la información relevante y sugiriendo prácticas y procesos que compañías individuales pueden adoptar.

Contabilización de Costos Ambientales: La Contabilidad Ambiental tiene por objetivo proveer información requerida para entender el espectro entero de los costos ambientales integrándolos al proceso de toma de decisiones. Permiten mejorar el desempeño ambiental y la reducción de costos, a través de la identificación, evaluación y una adecuada ubicación de los costos ambientales. Algunos costos ambientales son: de compra, de disposición y tratamiento, uso ineficiente de los recursos, monitoreo, capacitación, seguros. Ver: Tellus Instiute has information on Total Cost Assessment www.tellus.org/energy

Contratación Basada en Desempeño: Método que se ha utilizado principalmente en la industria de energía, pero que tiene gran potencial para ser aplicado en muchas áreas de la actividad económica. Bajo PBC, un tercer contratista toma la responsabilidad de la gerencia sobre cierta parte específica de un negocio. El contratista adopta el riesgo para manejar esta parte del negocio, pero también gana las recompensas financieras por hacerlo más eficientemente. Los aumentos de la eficiencia se comparten entre el contratista y el propietario del negocio. En inglés se conoce como Performance Based Contracting (PCB).

Ecodiseño: El Ecodiseño es una metodología para el diseño de productos industriales. Examina el ciclo de vida de un producto y genera maneras de diseñarlo minimizando el impacto ambiental. En esta metodología el medio ambiente es tenido en cuenta como un factor adicional y equivalente a los que tradicionalmente se han tenido en cuenta como costos, calidad, funcionalidad, estética, seguridad, etc. Se conoce también como diseño de ciclo de vida o diseño para el ambiente (DfE, Design for the Environment).

Eco-Eficiencia: El concepto de ecoeficiencia nace de la concepción global de los impactos ambientales, de las diferentes fases del ciclo de vida de un producto y de la voluntad de reducir los diferentes efectos ambientales negativos.

Consiste en Proporcionar bienes y servicios a un precio competitivo, que satisfaga las necesidades humanas y la calidad de vida, al tiempo que reduzca progresivamente el impacto ambiental y la intensidad de la utilización de recursos a lo largo del ciclo de vida, hasta un nivel compatible con la capacidad de carga estimada del planeta (World Business Council for Sustainable Development-WBCSD)”.

También se puede entender la ecoeficiencia, como la relación entre el valor del producto o servicio producido por una empresa y la suma de los impactos ambientales a lo largo de su ciclo de vida: Ecoeficiencia = valor del producto o servicio / impacto ambiental La ecoeficiencia se halla estrechamente ligada al desarrollo sostenible ya que equivale a optimizar tres objetivos: crecimiento económico, equidad social y valor ecológico. Es el principal medio a través del cual las empresas contribuyen al desarrollo sostenible y al mismo tiempo consiguen incrementar su competitividad. Este concepto significa añadir cada vez más valor a los productos y servicios, consumiendo menos materias primas, generando cada vez menos contaminación a través de procedimientos ecológica y económicamente eficientes y previniendo los riesgos.

Ecología Industrial: La Ecología Industrial se refiere a la ubicación de industrias simbióticas o complementarias en las mismas zonas geográficas. De esta manera, por medio de un uso razonable de tierra y el diseño de plantas individuales una Producción Más Limpia es incorporada al principio de la actividad industrial, en lugar de ser agregada luego.

La Ecología Industrial hace que las empresas funcionen y se relacionen como lo hacen los seres vivos en un ecosistema, donde cada organismo (empresa en nuestro caso) desempeña una función concreta dentro de una intrincada red de relaciones. Basada en una visión del conglomerado empresa-sociedad-entorno como una única entidad (visión sistémica), busca la mejora del comportamiento ambiental del conjunto en lugar de buscar mejoras en cada una de las partes”.

Etiquetado Ecológico: Etiquetado ecológico es el etiquetado de productos que tienen ventajas ambientales, o por lo menos que tienen un impacto ambiental menor que las otras alternativas. Las etiquetas ecológicas brindan información sobre las consecuencias de productos para el medio ambiente y proporciona un medio estandarizado para comparar productos. De esta manera las etiquetas asisten a los consumidores, tanto en carácter de organizaciones como de individuos, para crear opciones responsables del producto.

Evaluación de Ciclo de Vida: La Evaluación del Ciclo de Vida es una herramienta que analiza la carga ambiental de los productos en todas las etapas de su ciclo de vida. Ayuda a las empresas a comprender los problemas ambientales asociados con los productos terminados al llegar al cliente final, y toma en cuenta éstas consideraciones desde el proceso de manufactura del producto.

Evaluación de Impacto Ambiental: La Evaluación de Impacto Ambiental (EIA) es un procedimiento jurídico-técnico-administrativo que tiene por objeto la identificación, predicción e interpretación de los impactos ambientales que un proyecto o actividad produciría en caso de ser ejecutado; así como la prevención, corrección y valoración de los mismos. Todo ello con el fin de ser aceptado, modificado o rechazado por parte de las distintas Administraciones Públicas competentes.

Otra definición la considera como el conjunto de estudios y sistemas técnicos que permiten estimar los efectos que la ejecución de un determinado proyecto, obra o actividad, causa sobre el medio ambiente.

Los proyectos sujetos a EIA pueden ser, por ejemplo, la construcción de una represa hidroeléctrica, un puente o una fábrica; la irrigación de un gran valle; el desarrollo de una zona portuaria; el establecimiento de un área protegida o la construcción de un nuevo complejo de viviendas. El informe o estudio de la EIA identifica los problemas ambientales potenciales y las medidas para reducir los efectos ambientales adversos del proyecto.

Gestión Ambiental de la Cadena de Proveedores: La cadena de proveedores es la red de productores y distribuidores que compran materiales, los convierten en productos intermedios o finales y los distribuyen a los clientes. Gestión Ambiental de la Cadena de Proveedores es la integración de los aspectos ambientales a la cadena de proveedores. Propone intercambio de información y cooperación a lo largo de la cadena. También se conoce bajo el nombre inglés “Supply Chain Management”.

Metabolismo Industrial: Metabolismo Industrial consiste en el análisis de flujos de recursos físicos (energía y materiales) en sistemas industriales y sociales. El objetivo es de identificar y examinar, desde una perspectiva global, factores críticos para un desarrollo de una sociedad industrial sostenible. Ver: Sustainable Industrial Metabolism.

Reporte Corporativo Ambiental: El Reporte Corporativo Ambiental es un proceso y un documento por el cual organizaciones, incluyendo gobiernos, pueden examinar su desempeño ambiental en cierto período y hacer esa información pública. Los resultados se publican como documento independiente o como parte de otras publicaciones, tales como un informe anual. La credibilidad de los resultados puede ser establecida por una verificación independiente. Un buen reporte incluye: la política ambiental, datos de desempeño como llave de análisis del impacto ambiental y metas para mejorar el desempeño en el futuro.

La calidad: Es la conformidad relativa con las especificaciones, a lo que al grado en que un producto cumple las especificaciones del diseño, entre otras cosas, mayor su calidad o también como comúnmente es encontrar la satisfacción en un producto cumpliendo todas las expectativas que busca algún cliente, siendo así controlado por reglas las cuales deben salir al mercado para ser inspeccionado y tenga los requerimientos estipulados por las organizaciones que hacen certificar algún producto.

Aseguramiento de la Calidad: El aseguramiento de la calidad, se puede definir como el esfuerzo total para plantear, organizar, dirigir y controlar la calidad en un sistema de producción con el objetivo de dar al cliente productos con la calidad adecuada. Es simplemente asegurar que la calidad sea lo que debe ser.

Desde una perspectiva de valor: La calidad significa aportar valor al cliente, esto es, ofrecer unas condiciones de uso del producto o servicio superiores a las que el cliente espera recibir y a un precio accesible. También, la calidad se refiere a minimizar las pérdidas que un producto pueda causar a la sociedad humana mostrando cierto interés por parte de la empresa a mantener la satisfacción del cliente.

Una visión actual del concepto de calidad indica que calidad es entregar al cliente no lo que quiere, sino lo que nunca se había imaginado que quería y que una vez que lo obtenga, se dé cuenta que era lo que siempre había querido.

Parámetros de la calidad- Calidad de diseño: es el grado en el que un producto o servicio se ve reflejado en su diseño.

- Calidad de conformidad: Es el grado de fidelidad con el que es reproducido un producto o servicio respecto a su diseño.

- Calidad de uso: el producto ha de ser fácil de usar, seguro, fiable, etc.

- El cliente es el nuevo objetivo: las nuevas teorías sitúan al cliente como parte activa de la calificación de la calidad de un producto, intentando crear un estándar en base al punto subjetivo de un cliente. La calidad de un producto no se va a determinar solamente por parámetros puramente objetivos sino incluyendo las opiniones de un cliente que usa determinado producto o servicio.

La Producción Más Limpia requiere de cambios de actitudes, el ejercicio de una gestión ambiental responsable y la promoción del cambio de tecnologías. Esta estrategia va acompañada de la evaluación de diversas medidas para asegurar su efectividad ambiental y su factibilidad económica.

La Producción Más Limpia constituye una estrategia preventiva integrada que se aplica a todo el ciclo productivo con el fin de:

- Aumentar la productividad al asegurar un uso más eficiente de las materias primas, la energía y el agua.

- Promover mejores prestaciones ambientales mediante la reducción en la fuente de desechos y emisiones.

- Reducir el impacto ambiental de los productos durante todo su ciclo vital mediante el diseño de productos amistosos con el medio ambiente sin dejar de ser económicamente eficientes.

Todo esto constituye una política de nuestro estado y a su vez una exigencia a nivel internacional para lograr una competitividad de nuestros productos, de manera ambientalmente seguros que nos permita mantener una imagen ante la comunidad y los clientes e insertarnos en el mercado, pues desde finales de los ochenta empieza a tomar más fuerza la idea de compatibilizar la protección del medio ambiente con los requisitos del mercado, y de considerar los recursos medioambientales escasos que consume la empresa y que deben ser internalizados, igual que otros recursos que se necesitan para la producción, evitando la competencia desleal de las empresas que no los valoran frente a las que lo hacen.

Conociendo a la producción más limpiaLa Producción Más Limpia es una estrategia preventiva en las empresas, aplicada a productos, procesos y organización del trabajo, cuyo objetivo principal es: minimizar emisiones y/o descargas en el origen, reduciendo riesgos para la salud humana y el ambiente, elevando simultáneamente su competitividad y mejorando su desempeño ambiental; obteniendo así beneficios económicos.

Tradicionalmente, los países eran competitivos si sus empresas tenían acceso a bajos costos de recursos - capital, mano de obra, energía y materias primas - y, dado que la tecnología cambiaba lentamente, una ventaja comparativa en los recursos era suficiente para el éxito.

Hoy, esta noción de ventaja comparativa ha quedado obsoleta. Crecientemente, los países y las empresas que son más competitivos no son aquellos que acceden a los más bajos costos de los recursos, sino aquellos que emplean las tecnologías y los métodos más avanzados para utilizar esos recursos.

Y como la tecnología está constantemente cambiando, el nuevo paradigma de la competitividad global demanda la habilidad de las empresas para innovar rápidamente.

Este nuevo paradigma tiene profundas implicancias para el debate en torno al tema ambiental, ya reúne juntos intereses tradicionalmente contrapuestos: el mejoramiento ambiental y la competitividad.

Los residuos y formas de energía descargados al ambiente en forma de contaminación, constituyen un signo de que los recursos han sido usados en forma incompleta o ineficiente. Cuando esto sucede, las empresas están obligadas a realizar actividades que incrementan los costos pero que no agregan valor al producto, tales como: tratamiento y disposición final de los residuos.

El mejoramiento ambiental requiere que las empresas innoven para aumentar la productividad de los recursos, lo que constituye justamente el gran desafío de la competitividad global. Sin embargo, las regulaciones ambientales no llevan, inevitablemente, a aumentar la productividad y la competitividad de todas las empresas; ya que sólo aquellas que innoven exitosamente lograrán el éxito.

En los pasados 30 años, las naciones industrializadas respondieron a la contaminación y a la degradación ambiental por cuatro vías características:

- Primero, ignorando el problema

- Luego, diluyendo o dispersando la contaminación, de modo que los efectos aparentes eran menos Perjudiciales

- Después, tratando de controlar la contaminación y los residuos, lo que se ha denominado el enfoque “al final de la línea de proceso” (“end-of-pipe”), y

- Recientemente, mediante una producción limpia, previniendo la contaminación y la generación de residuos en su origen

Producción más limpia: Evolución¿Qué es Producción más Limpia?Es una estrategia de gestión empresarial preventiva aplicada a productos, procesos y organización de trabajos.

¿Cuál es el objetivo de la Producción más Limpia?Su objetivo es minimizar emisiones y/o descargas en la fuente, reduciendo riesgos para la salud humana y el medio ambiente, elevando simultáneamente la competitividad.

Esta secuencia de “ignorar-diluir-controlar-prevenir” responde a los nuevos tiempos, ya que protege el ambiente, los consumidores y los trabajadores, a la vez que mejora la eficiencia, la rentabilidad y la competitividad del sector productivo.

Este es el objetivo fundamental de la Producción Limpia, también llamada producción más limpia, ecoeficiencia o prevención de la contaminación, que se define como “la permanente aplicación de una estrategia ambiental preventiva e integrada para los procesos, productos y servicios, a fin de incrementar la eficiencia y reducir los riesgos sobre la población humana y el ambiente”2.

La Producción Limpia puede ser aplicada a diversos sectores productivos: en la extracción de materias primas, la industria manufacturera, la actividad pesquera, la agricultura, el turismo, los hospitales, el sector energía, los sistemas de información, oficinas, etc.

Para los procesos de producción, la Producción Limpia resulta de una o de la combinación de las siguientes medidas: conservación de materias primas, agua o energía; eliminación de materias primas tóxicas o peligrosas; la reducción de la cantidad y toxicidad de todas las emisiones y residuos en su origen. Para los productos, la Producción Limpia implica reducir los impactos al ambiente, a la salud y la seguridad del producto durante todo su ciclo de vida, desde la extracción de materias primas, durante la manufactura y uso, hasta su disposición final.

Este enfoque preventivo incluye opciones para:

- Mejorar el diseño de productos

- Mejorar la gestión y las prácticas de operación

- Mejorar la mantención y la limpieza

- Sustituir materiales tóxicos y peligrosos

- Modificar los procesos

- Reusar internamente los desechos, lo que mejora la planificación y selección de:

- Nuevos Procesos Tecnológicos, que incrementan la eficiencia y disminuyen las necesidades de:

- Tecnologías de control al final de la línea o “end of pipe”

Esto no significa que las tecnologías de control al final de la línea no se requieran, pero sí, bajo este concepto de Producción Limpia, son reducidas al mínimo y, en algunos casos, pueden ser eliminadas por completo.

Esto es extremadamente relevante, pues los sistemas de tratamiento y disposición son cada vez más costosos, no generan ningún tipo de ahorro o beneficio para el proceso y, muchas veces, sólo se logra trasladar el problema de un medio a otro, sin resolverlo realmente (por ejemplo, lo que resulta como producto después de tratar los residuos industriales líquidos en las plantas de tratamiento, es un residuo sólido compuesto de toda la carga contaminante del residuo líquido).

Las opciones de Producción Limpia, además de ser eficientes desde el punto de vista ambiental, normalmente son de menor costo y/o tienen reducidos períodos de pago de la inversión. Por tal motivo son denominadas opciones costo-eficientes.

En una jerarquía de las opciones de gestión ambiental que parten desde aquellas más económicas y simples técnicamente, hasta las más costosas y complejas, las opciones de Producción Limpia son aquellas que se ubican precisamente en el tramo superior, como lo muestra el cuadro a continuación.

Opciones de prevención de la contaminación ambientalEn definitiva, la Producción Limpia genera una serie de beneficios para las Empresas, entre ellos:

- Mejoramiento en procesos y productos y aumento en la eficiencia.

- Disminución de costos de producción por mejor aprovechamiento de recursos y energía.

- Incrementos en la competitividad, debido al uso de nuevas y mejores tecnologías y como elemento de diferenciación en los mercados.

- Acceso a nuevos mercados con restricciones o prohibiciones ambientales.

- Reducción de los riesgos del tratamiento, almacenamiento y disposición de residuos tóxicos.

- Reducción de costos de los crecientemente caros sistemas de tratamiento y disposición de desechos.

- Mejoramiento de las condiciones de seguridad y salud ocupacional.

- Mayor credibilidad ante instituciones financieras y

- Mejores relaciones con la comunidad y las autoridades.

¿Por qué es diferente la producción más limpia? Gran parte de lo que hoy se piensa sobre los impactos al medio ambiente gira alrededor de lo que debe hacerse con los desperdicios y las emanaciones después de que se han producido. La meta de la producción limpia es, para empezar, evitar la producción de desechos y disminuir el uso de materias primas, agua y energía.

A largo plazo, la producción limpia es la forma más rentable de explotar los servicios y procesos y de desarrollar y fabricar productos. El costo de los desperdicios y de las emanaciones, además de los impactos negativos sobre la salud y sobre el medio ambiente, pueden evitarse desde el comienzo mediante la aplicación del concepto de producción limpia.

Acciones de Producción Más Limpia- Minimización uso de insumos, agua y energía.

- Minimización del uso de insumos tóxicos.

- Minimización del volumen y toxicidad de las emisiones generadas el proceso productivo.

- Reciclaje de residuos en la planta y si no, fuera de ella.

- Reducción del impacto ambiental de los productos en su ciclo de vida.

Beneficios- Eficiencia de procesos y productos.

- Competitividad por mejoras tecnológicas.

- Acceso a Mercado con restricciones ambientales.

- Condiciones de seguridad social y salud ocupacional.

- Costos por mejor uso de recursos y energía.

- Costos de planta de tratamientos y disposición final.

- Riesgo del tratamiento, almacenamiento y disposición de residuos tóxicos.

En la siguiente tabla se muestran algunos resultados de la introducción de la Producción más Limpia en diferentes países.

Política de fomento de producción limpiaLa Producción Más Limpia (PL) es una estrategia de gestión empresarial preventiva aplicada a productos, procesos y organización del trabajo.

Su objetivo es minimizar emisiones y/o descargas en la fuente, reduciendo riesgos para la salud humana y el medio ambiente, elevando simultáneamente la competitividad. La Producción Limpia resulta de cinco acciones, sean estas combinadas o no:

- La minimización y el consumo eficiente de insumos, agua y energía

- La minimización del uso de insumos tóxicos

- La minimización del volumen y toxicidad de todas las emisiones que genere el proceso productivo

- El reciclaje de la máxima proporción de residuos en la planta y si no, fuera de ella

- Y la reducción del impacto ambiental de los productos en su ciclo de vida.

La política de fomento a la Producción Limpia tiene como propósito general catalizar, incentivar y facilitar el aumento de la competitividad y el desempeño ambiental de las empresas, apoyando el desarrollo de la gestión ambiental preventiva para generar procesos de producción más limpios, incluyendo el uso eficiente de la energía y el agua. En concreto ello implica: promover la eficiencia de los procesos productivos mejorando la competitividad de la empresa; promover la prevención de la contaminación, minimizando la generación de residuos y emisiones lo más cercanamente a la fuente; promover el uso eficiente de la energía y el agua; incentivar la reutilización, la recuperación y el reciclaje de insumos y productos; contribuir al desarrollo de tecnologías de abatimiento más eficientes, cuando éstas sean la única opción económicamente viable.

La política de Producción Limpia representa un eslabón que articula la política ambiental con la política de desarrollo productivo, expresando así una importante dimensión de la estrategia de desarrollo sustentable.

Política de fomento a la producción limpiaEl fundamento de esta política no es sólo la constatación de serios problemas de contaminación ambiental, sino la presencia de importantes obstáculos que dificultan una asimilación rápida por parte del sistema productivo de prácticas ambientales y competitivas eficientes, tanto social como privadamente. Las causas residen en la existencia de fallas de mercado, de fallas institucionales e importantes rezagos en la dotación de factores, tales como recursos humanos especializados en este tipo de tecnologías. Sin embargo, Chile aprende con rapidez. Ya hay un núcleo de empresas que cuentan con experiencias exitosas de aplicación de tecnologías de Producción Limpia. Por su parte, el sector público ya ha desarrollado importantes iniciativas de fomento de Producción Limpia. Adicionalmente, existen importante espacios internacionales, legitimados por la Agenda 21 y la OMC5 que fundamentan el rol del sector público, en tanto agente catalizador y facilitador.

Esta política se traduce en un programa de acción que tiene cuatro lineamientos:

- Integrar, adaptar y desarrollar instrumentos de fomento de producción limpia, basado en acciones tales como masificar acciones de transferencia tecnológica, crear mercados de servicios tecnológicos en PL, favorecer la investigación y desarrollo orientada al desarrollo de tecnologías de Producción Limpia.

- Impulsar la cooperación para el fomento de Producción Limpia que incluye acciones tales como los Programas Voluntarios de Producción Limpia emprendidos por grupos de empresas, favorecer la emergencia de una "masa crítica" de empresas con experiencias avanzadas (p.e. ISO 140006), formar un Comité Público-Privado que analice alternativas de política, emprenda acciones conjuntas y defina prioridades.

- Fortalecer la infraestructura tecnológica y de información que incluye acciones tales como el impulso de una red de centros tecnológicos de Producción Limpia, la difusión de metodologías estandarizadas de Producción Limpia, el desarrollo de campañas de sensibilización con participación privada, la promoción de programas de capacitación, así como el uso de (Internet) para uso de las empresas.

- Fortalecer la gestión y coordinación pública en el fomento de la PRODUCCIÓN LIMPIA, que se expresa en acciones tales como: la integración de objetivos y metas de PRODUCCIÓN LIMPIA en todos los programas de fomento productivo y de infraestructura; el fortalecimiento del rol de información de las entidades de regulación y fiscalización; el impulso del fomento de Producción Limpia a nivel regional; la adaptación de las políticas de fomento de la Pequeña y Mediana Empresa y Micro y Pequeña Empresa a los propósitos de la Producción Limpia; y el impulso de programas de capacitación para organismos públicos.

Esta política tiene cinco características distintivas:

- Integra y articula las iniciativas y programas que ya están en marcha.

- No descarta el fomento de tecnologías de abatimiento eficientes, especialmente cuando las alternativas de gestión ambiental preventiva no sean suficientes por sí mismas para asegurar el cumplimiento de normas y estándares.

- Está focalizada principalmente hacia las medianas, pequeñas y microempresas, y sus encadenamientos productivos con grandes empresas.

- Tiene un enfoque flexible, basado en un permanente diálogo público-privado, abierto a incorporar nuevas iniciativas, a descartar las que se demuestran como ineficientes, y a profundizar aspectos que podrían ser relevantes tales como líneas de financiamiento para la inversión productiva hacia fines ambientales, basadas en criterios OMC.

- Se orienta a generar un cambio en la sensibilidad social respecto a los temas de medio ambiente y productividad, así como un cambio cultural en los actores respecto a introducir en sus prácticas cotidianas una gestión ambiental preventiva.

Buenas prácticas de manejoEl objetivo de la sección “Buenas Prácticas de Manejo” es preparar a las pequeñas y medianas empresas, PYMES, para identificar las opciones de “sentido común”, simples y prácticas denominadas “Buenas Prácticas de Manejo” que puedan aplicarse para reducir los costos de producción e incrementar la productividad total de la empresa y además disminuir el impacto ambiental.

Las “Buenas Prácticas de Manejo” se refieren a un cierto tipo de medidas relacionadas con la prevención de la pérdida de materias primas, la minimización de residuos, el ahorro de agua y energía y el mejoramiento de la gestión de la empresa.

La implementación de estas prácticas es relativamente fácil y económica, por lo tanto son especialmente apropiadas para las empresas pequeñas y medianas, PYMES.

¿Por qué y para qué se ha desarrollado esta sección?

- específicamente para PYMES.

- para los empresarios, gerentes y/o personal técnico.

- para identificar áreas específicas de aplicación de estas medidas.

- para determinar la priorización de la aplicación de estas medidas.

- para ser empleadas por las empresas como una adecuada herramienta de gestión que permita hacer el seguimiento de los resultados obtenidos y permita implementar con mayor facilidad gestión ambiental sin grandes requerimientos de tiempo y dinero.

- se puede implementar con un modesto presupuesto y apoyo de consultoría.

¿Qué son las “Buenas Prácticas de Manejo”?- Las “Buenas Prácticas de Manejo” son acciones voluntarias, basadas en el sentido común y que se pueden aplicar con el objetivo de:

- Racionalización del uso de materias primas, agua y energía.

- Reducción del volumen y/o toxicidad de los residuos sólidos, líquidos y emisiones atmosféricas emitidas durante el proceso.

- Reuso y/o reciclaje de materiales.

- Mejoramiento de las condiciones de trabajo y de la salud y seguridad ocupacional en la empresa.

Además, la minimización de los residuos puede permitir a la empresa:

- Reducir pérdidas de materiales y por lo tanto de los costos operacionales.

- Reducir los niveles de contaminación.

- Mejorar la imagen de la empresa ante los clientes, proveedores, la comunidad y las autoridades.

Es interesante considerar que en la mayor parte de los casos estudiados, se puede disminuir alrededor del 50 % de la generación de residuos mediante la implementación de “Buenas Prácticas de Manejo” y sólo realizando pequeños cambios operacionales.

¿Qué necesita la empresa para implementar estas “Buenas Prácticas de Manejo”?Cultura organizacional: La reducción de los residuos está relacionada al cambio de conducta y creación de una cultura de productividad y de minimización de residuos al interior de la empresa.

Sensibilización al problema: Es importante despertar la sensibilidad de los empleados respecto al problema e involucrarlos en la identificación de oportunidades y en su aplicación.

Difusión de la información: El proceso puede ser mejorado asegurando una buena difusión interna de los resultados de la implementación de las “Buenas Prácticas de Manejo” al interior de la empresa.

Acciones simples: La adopción de las “Buenas Prácticas de Manejo” no requiere de grandes inversiones en tecnologías más limpias, las que podrían ser relativamente caras para las PYMES. El objetivo es el mejoramiento continuo del proceso productivo mediante el uso más racional de los recursos y la optimización de los procesos productivos.

¿Qué se puede lograr son las “Buenas Prácticas de Manejo” y cómo?Con la aplicación de “Buenas Prácticas de Manejo” se puede lograr:

1. Reducción de Pérdidas/uso de materias primas y otros insumos, a través de:

- reducción de residuos innecesarios

- mantención preventiva

- establecimiento de planes y procedimientos de emergencia

2. Manejo y control Responsable de los Residuos, a través de:

- separación de los residuos

- reutilización/reciclaje de residuos como materias primas, en otros procesos

- disposición de los residuos en forma ambientalmente eficiente y económica

3. Manejo y Transporte Racional de Materiales y Productos, a través de:

- aseguramiento de un adecuado manejo y almacenamiento

- establecimiento de un control efectivo de inventario

- planificación y optimización de la producción

- mantención de registros adecuados

4. Ahorro de Energía, a través de:

- implementación de adecuada aislación

- monitoreo del uso de energía

- recuperación y reuso de energía

5. Ahorro de Agua, a través de:

- prevención de fugas y derrames de agua

- reuso de agua

- monitoreo del uso de agua

¿Cómo implementar las “Buenas Prácticas de Manejo”?Las Buenas Prácticas de Manejo se pueden implementar por medio de:

- Listado de posibles acciones para la identificación de oportunidades de “Buenas Prácticas de Manejo” en la empresa.

- Determinación de responsabilidades para las acciones identificadas.

- Establecimiento de objetivos y metas.

- Identificación de las áreas prioritarias de acción.

- Establecimiento de capacitación para los trabajadores.

- Desarrollo e implementación de los procedimientos requeridos.

- Seguimiento y evaluación de los resultados, estableciendo nuevas metas.

Aplicación de las “Buenas prácticas de manejo”Para el uso eficiente de materias primas y materiales secundarios

ObjetivoReducción de pérdidas y mejor utilización de materias primas, insumos y abastecimiento.

Reparación de las fugas en tuberías y equipos

- Hacer una evaluación visual dentro de cada departamento para identificar las áreas problemas.

- Encargar las reparaciones usando materiales apropiados.

- Monitorear y asegurar la eliminación de fugas

Prevención de los derrames accidentales de materiales

- Tomar extremas precauciones cuando se remuevan los materiales de los contenedores de almacenamiento para usarse en la producción.

Establecimiento de un programa de mantenimiento preventivo para los equipos

- Prevención de interrupciones inesperadas en la producción.

- Determinación de la periodicidad y responsabilidades para inspecciones regulares.

Conservación de los manuales de mantenimiento en un lugar accesible y conocido por los encargados

- Seguir las recomendaciones dadas en los manuales de mantenimiento.

- Encargarse de la capacitación necesaria del personal.

Mantención actualizada de los registros de los equipos

- Actualización de la localización del equipo, sus características, y programa de mantenimiento.

- Verificación regular del cumplimiento de los programas de mantenimiento.

Optimización de la planeación de la producción

- Dedicar el equipo a un producto específico.

- Maximizar el número de los productos fabricados, ej. Trabajo de un día o una semana en un proceso, en una línea de producción.

Evaluación de los volúmenes de residuos y productos que no cumplan con las especificaciones

- Identificar los problemas de calidad.

- Tomar medidas correctivas.

Para el manejo responsable de los residuos

ObjetivoReducción, Reutilización, Reciclaje y Disposición de residuos de forma adecuada para el ambiente

Examen de las principales fuentes generadoras de residuos

- Identificar los lugares en el proceso de producción donde se generan residuos

Estudio de la sustitución de materiales y sustancias tóxicas por otros materiales

Clasificación de los residuos de acuerdo a su naturaleza y toxicidad, para su reuso, reciclado, etc

- Separación de los residuos peligrosos de otros, para evitar su contaminación

- Separación de los residuos líquidos de los sólidos, etc

Asignación de un lugar a los diferentes tipos de residuos en diferentes contenedores- Asignación de contenedores a cada grupo de residuos

- Instruir a los empleados para el uso de los diferentes contenedores para recolectar y almacenar los residuos

- Verificación regular de la puesta en práctica

Reutilización/reciclaje de los diferentes residuos

- Identificación de las posibilidades para utilizar y reciclar los diferentes residuos

- Disposición de los residuos no reutilizables y no reciclables usando métodos acordes a las regulaciones existentes

Reutilización/reciclaje de materiales y sustancias

- Identificación de las posibilidades de reuso de materiales en las diferentes etapas del proceso de producción

- Identificación de las posibilidades de venta de materiales para reutilizar en otras empresas o procesos de producción

- Disposición de los residuos no reusables y no reciclables mediante los métodos adecuados

Separación de los diferentes flujos de residuos líquidos

- Evitar mezclar los diferentes flujos de agua residual

Reutilización/reciclaje del agua residual

- Estudiar las posibilidades de reutilizar/reciclar el agua residual

- Verificar que la reutilización de agua residual no dañe la calidad del producto

Separación de los solventes usados en el proceso de producción

- Regenerar solventes para reutilizarlos en el proceso de producción

Reutilización del material de empaque

- Identificar las posibilidades para reducir el material de empaque

- Identificar las posibilidades para reutilizar el material de empaque

- Verificación de las posibilidades para introducir un sistema de depósito que facilite la recuperación de material de empaque

Para el manejo y transporte de materiales y productos

ObjetivoManejo Efectivo, Almacenamiento y Transferencia de Materiales y Productos

Inspección de la materia prima recibida de los Proveedores

- Verificar que el empaque esté en buen estado

- Asegurarse de que los contenidos están protegidos

- Aceptar sólo materias primas de buena calidad

Respetar las condiciones de almacenamiento recomendadas por los proveedores de las materias primas

- Establecer sistemas de almacenamiento de acuerdo a instrucciones dadas por los proveedores o como se indica en los envases, especialmente para productos tóxicos

- Conservar los registros de seguridad en el lugar de almacenamiento y área de trabajo

Almacenamiento de los productos peligrosos en un área designada y segura

- Reducir el riesgo de accidentes

- Reducir la necesidad de pago suplementario por costos de seguro

- Capacitar al personal para evitar accidentes

Almacenamiento de materias primas en grupos compatibles

- Inspeccionar el área periódicamente para detectar contaminación

- Utilizar metodologías de almacenamiento y dispositivos que eviten daños durante el almacenamiento

Verificación de las fechas de expiración de las materias primas

- Revisar regularmente y llevar registros de los inventarios

- Aplicar el principio "primera entrada primera

Salida" (PEPS) lo primero que entra al almacén es lo primero que sale] para el control en existencia de materias primas.

Mantención de las existencias a niveles basados en las necesidades actuales

- Evitar la compra excesiva de materias primas

- Disminuir la pérdida de suministros , ej.: dejar los contenedores abiertos

Tomar medidas de seguridad apropiadas durante el movimiento, transporte y utilización de productos peligrosos

- Usar ropa adecuada para protección

- Utilizar equipo apropiado

- Dar al personal la capacitación necesaria

Reemplazo de los productos peligrosos por otros alternativos

Para el ahorro de energía

ObjetivoConservación, reutilización y reducción del consumo de energía

Mantenimiento de un buen aislamiento de las tuberías con agua a alta temperatura

- Verificar periódicamente el estado del aislamiento para evitar pérdidas de calor y reparar cuando sea necesario.

Mantenimiento de un buen aislamiento de tuberías de agua fría

- Asegurarse que los sistemas de enfriamiento y aire acondicionado no se sobrecalienten innecesariamente

Mantenimiento de las tuberías a presión de aire comprimido

- Evitar la pérdida de presión

- Verificar periódicamente las fugas y repararlas cuando sea necesario

Mantenimiento de equipos que usan energía (ej. Calderas, boilers)

- Optimizar la combustión eficiente a través de un movimiento regular

- Evitar pérdidas de escape de frío/calor por puertas abiertas, escapes, etc.

Uso de los sistemas de aire acondicionado en una forma eficiente

- Verificar la temperatura del medio ambiente, para evitar el uso excesivo del aire acondicionado

- Asegurarse de que existe un buen aislamiento del aire acondicionado en las instalaciones

- Desconectar los sistemas de aire acondicionado cuando no sean necesarios (ej. en la noche)

- Ajustar regularmente el aire acondicionado a una temperatura adecuada

Recuperación/reutilización de la energía en el proceso de producció

- Instalar un intercambiador de calor cuando las diferencias de temperatura sean mayores a 50° C

- Limpiar regularmente las superficies intercambiadoras de calor para asegurar la mejor transferencia posible

Regulación del consumo de energía de acuerdo al nivel de energía necesaria

- Por ejemplo, si un sistema necesita un consumo de 50° C no proveer un consumo de 70° C

Uso de un termostato en los procesos que manejen agua (ej. en el lavado de baños de enjuague)

- Asegurarse de que la temperatura sea la requerida, para no tener posteriormente que usar más energía para adecuarla

Control del dimensionamiento del equipo compensatorio de electricidad en la fuente

- Instalar una batería condensadora al nivel de transferencia

Verificación de donde puede sustituirse el consumo de recursos de energía no renovable por otras alternativas de energía renovable

Para el ahorro del agua

ObjetivoPreservación, Reutilización y reducción de los flujos de agua

Eliminación de fugas de agua

- Reemplazar los sellos de las tuberías en mal estado

- Examinar las condiciones de las tuberías de agua y hacer las reparaciones necesarias

- Monitorear los tanques de agua en procesos de producción y prevenir derrames

- Cerrar las llaves de agua

- Instalar medidores en áreas donde se emplean grandes cantidades de agua

- Instalar dispositivos de bajo costo para ahorro de agua

- Tomar precauciones de no desperdiciar el agua, tanto en el proceso como en la limpieza

- Ahorrar agua en donde mejor convenga

Detención del uso de agua donde no se necesite en lo absoluto

- Quitar llaves de agua de donde no se usan

- Sellar algunas llaves de agua para evitar el uso innecesario

Regulación de bombas y tuberías de agua

- Regular de acuerdo a las necesidades de producción específicas

Eliminar flujos innecesarios de agua industrial fuera de las horas en que funciona la empresa

Reutilización de agua de lavado

- Determinar la cantidad, calidad y localización de las fuentes de agua reusable

- Verificar que la reutilización de dicha agua no dañe la calidad del producto final

Evitar el exceso de enjuague con agua

- Instalar válvulas en el equipo para reducir la salida de agua

Ver la posibilidad de utilizar tinas de enjuague

Equipar los departamentos que tienen un alto consumo de agua y/o potencial de ahorro con instrumentos medidores de agua

- Verificar la utilización eficiente de agua, especialmente en los procesos y departamentos con alto consumo de agua

Gestión Interna y Aseguramiento de la CalidadEl aseguramiento de la Calidad se podría definir como aquellas acciones que hacen que un producto o servicio cumpla con unos determinados requisitos de calidad. Si estos requisitos de calidad reflejan completamente las necesidades de los clientes se podrá decir que se cumple el aseguramiento de la calidad.

Aseguramiento de la CalidadEl aseguramiento de la calidad, se puede definir como el esfuerzo total para plantear, organizar, dirigir y controlar la calidad en un sistema de producción con el objetivo de dar al cliente productos con la calidad adecuada. Es simplemente asegurar que la calidad sea lo que debe ser.

En las industrias manufactureras se crearon y refinaron métodos modernos de aseguramiento de la calidad. La introducción y adopción de programas de aseguramiento de la calidad en servicios, ha quedado a la zaga de la manufactura, quizá tanto como una década.

Los administradores de organizaciones de servicio por costumbre han supuesto que su servicio es aceptable cuando los clientes no se quejan con frecuencia. Sólo en últimas fechas se han dado cuenta que se puede administrar la calidad del servicio como arma competitiva.

Aseguramiento de la calidad en manufactura. Garantizar la calidad de manufactura está en el corazón del proceso de la administración de la calidad. Es en este punto, donde se produce un bien o servicio, donde se "ínter construye" o incorpora la calidad.

La administración general, en las que están los grupos de finanzas y ventas, tiene la responsabilidad general de planear y ejecutar el programa de aseguramiento de la calidad.

Sistema de aseguramiento interno o de gestión interna de la calidadLas normas que recogen las directrices para implantar sistemas de aseguramiento interno de la calidad son:

- UNE*EN*ISO 9000 “Sistemas de la calidad. Normas para la Gestión de la Calidad y el aseguramiento de la Calidad”

- UNE*EN*ISO 9004 “Gestión de la Calidad y elemento de un Sistema de la Calidad”

- LAQI 1000 "Latin American Quality Institute - Instituto de Desarrollo de Normas y Padrones de Calidad más importante de Latinoamérica" Latin American Quality Institute certifica a los Gerentes de Calidad de las principales organizaciones Latinoamericanas con el certificado de "Quality Assurance Manager"

Sistema de aseguramiento externoRazones para asegurar la calidad externamente:

- Mejoramiento interno

- Razones comerciales “marketing”

- Control y desarrollo de proveedores

- Exigencias legales o de nuestros clientes

- Como primer paso hacia una Gestión Excelente

Calidad en el diseño y en el productoPara obtener productos y servicios de calidad, debemos asegurar su calidad desde el momento de su diseño. Un producto o servicio de calidad es el que satisface las necesidades del cliente, por esto, para desarrollar y lanzar un producto de calidad es necesario:

- Conocer las necesidades del cliente

- Diseñar un producto o servicio que cubra esas necesidades

- Realizar el producto o servicio de acuerdo al diseño

- Conseguir realizar el producto o servicio en el mínimo tiempo y al menor coste posible

DiseñoEl diseño de un nuevo producto se puede resumir en estas etapas:

- Elaboración del proyecto: su Calidad dependerá de la viabilidad de fabricar y producir el producto según las especificaciones planificadas

- Definición técnica del producto: dicha definición se lleva a cabo a través de la técnica AMFE

- Control del proceso de diseño: el proceso de diseño debe ser controlado, para asegurarnos que los resultados son los previstos

ProductoPara evaluar la calidad de un producto se puede contar con estos indicadores:

- La calidad de conformidad: es la medida en que un producto se corresponde con las especificaciones diseñadas, y concuerda con las exigencias del proyecto

- La calidad de funcionamiento: indica los resultados obtenidos al utilizar los productos fabricados

Calidad en las comprasEs necesario asegurar la calidad en las compras para garantizar que los productos o servicios adquiridos cumplen los requisitos necesarios. La mejor manera de garantizar la calidad en productos y servicios es basarse en la responsabilidad del proveedor, para fabricar un buen producto y aportar las pruebas de calidad correspondientes.

Evaluación de proveedoresLa calidad de los productos o servicios de una organización depende en una importante medida de sus proveedores. Para desarrollar nuevos productos y servicios con un alto grado de fiabilidad, es imprescindible que el proveedor colabore desde la fase inicial de desarrollo.

Es importante tener en cuenta que un proveedor bien estimulado y apoyado por la organización, puede dar una contribución insustituible de creatividad e innovación tecnológica en nuevos productos y servicios y además puede trabajar activamente para reducir continuamente los costos.

Verificación de los productos adquiridosEl control de recepción consiste en verificar que los productos o servicios adquiridos tienen la calidad deseada, y cumplen las especificaciones.

La verificación es una forma muy sencilla de detectar los productos defectuosos, pero sin embargo se tiende a la desaparición de ésta debido a los inconvenientes que lleva asociados:

- Grandes costes que no mejoran la calidad del producto (no aporta un valor añadido al producto producido por una mala verificación cuando no se posee un modelo o patrón de comparación como normas)

- En algunos casos la empresa no cuenta con los sistemas necesarios para inspeccionar ciertas características de los productos

- La inspección del 100% de los productos recibidos no asegura que todos los productos aprobados estén libres de defectos, es por tal motivo que para grandes lotes se debe de realizar muestreos representativos, a veces sugeridos, a veces impuestos

- Hay casos en los que el propio control cuando se hace parte del proceso de producción puede provocar defectos, es importante el mantener la distancia e independencia para la verificación

Calidad concertadaEs el acuerdo establecido entre el comprador y el proveedor, según el cual, se atribuye al proveedor una determinada responsabilidad sobre la calidad de los lotes suministrados, que deben satisfacer unos niveles de calidad previamente convenidos. Este acuerdo conviene firmarlo en forma de contrato.

Calidad en la producciónEs realizar las actividades necesarias para asegurar que se obtiene y mantiene la calidad requerida, desde que el diseño del producto es llevado a fábrica, hasta que el producto es entregado al cliente para su utilización.

Los objetivos principales del aseguramiento de la calidad en la producción son:

- Minimizar costos.

- Maximizar la satisfacción del cliente.

- Planificación del control de la calidad en la producción

La planificación del control de la calidad en la producción es una de las actividades más importantes ya que es donde se define:

- Los procesos y trabajos que se deben controlar para conseguir productos sin fallos

- Los requisitos y forma de aceptación del producto que garanticen la calidad de los mismos

- Los equipos de medida necesarios que garanticen la correcta comprobación de los productos

- La forma de hacer la recogida de datos para mantener el control y emprender acciones correctoras cuando sea necesario

- Las necesidades de formación y entrenamiento del personal con tareas de inspección

- Las pruebas y supervisiones que garanticen que estas actividades se realizan de forma correcta y que el producto está libre de fallo

Verificación de los productosLa verificación del producto, servicio o proceso hay que considerarla como una parte integrante del control de producción, pudiendo encontrar tres tipos:

- Inspección y ensayos de entrada de materiales

- Inspección durante el proceso

- En los productos acabados

Control de los equipos de inspección, medida y ensayoAlgunas de las actividades necesarias para asegurar un buen control de los equipos de medición y ensayo son:

- Elaborar un inventario

- Elaborar un plan anual de calibración

- Controlar las calibraciones y establecer las trazabilidades

- Realizar un mantenimiento preventivo y predectivo de los equipos

- Gestionar los equipos

- Identificar las medidas que se realizarán y la exactitud que se requerirá para ello

Gestión de la calidad en los serviciosUna de las primeras acciones en la calidad de servicio, es averiguar quiénes son los clientes, qué quieren y esperan de la organización. Solo así se podrán orientar los productos y servicios, así como los procesos, hacia la mejor satisfacción de los mismos.

- "Latin American Quality Institute" "LAQI" En Latinoamérica es el Instituto que se encarga de las certificaciones oficiales en Calidad Total así como los encargados de realizar el World Quality Day en Latinoamérica. Daniel Maximilian Da Costa, CEO de este Organismo lleva adelante inumeros proyectos de apoyo al desarrollo de la calidad total en las empresas así como desarrollo proyectos de Responsabilidad Social y Preservación del Medio Ambiente en los países donde LAQI mantiene presencia

El servicio de calidad al clienteEs el conjunto de prestaciones que el cliente espera, además del producto o el servicio básico. Para dar el mejor servicio se debe considerar el conjunto de prestaciones que el cliente quiere:

- El valor añadido al producto

- El servicio en si

- La experiencia del negocio

- La prestación que otorga al cliente

Necesidades básicas del clienteLas principales necesidades básicas de un cliente son:

- Ser comprendido

- Sentirse bienvenido

- Sentirse importante

- Sentir comodidad

- Sentir confianza

- Sentirse escuchado

- Sentirse seguro

- Sentirse valioso

La importancia de la gestión de la calidad del servicio

La importancia de la calidad en el servicio se puede entender por las siguientes razones:

- Crecimiento de la industria del servicio

- Crecimiento de la competencia

- Mejor conocimiento de los clientes

Calidad de servicio hacia el cliente, quedando satisfecho según su perspectivaEl servicio de atención al cliente

Para poder realizar una adecuada atención al cliente se debe:

- Identificar quienes son los clientes

- Agruparlos en distintos tipos

- Identificar las necesidades de los clientes, así como saber donde y como lo quieren los clientes además del aumento en cuanto a la productividad, es esencial para toda empresa

La calidad de los datos como factor crítico de éxito de los sistemas de informaciónLa calidad de los datos, la falta de calidad de los datos es uno de los principales problemas a los que se enfrentan los responsables de sistemas de información y las empresas en general, pues constituye uno de los problemas "ocultos" más graves y persistentes en cualquier organización.

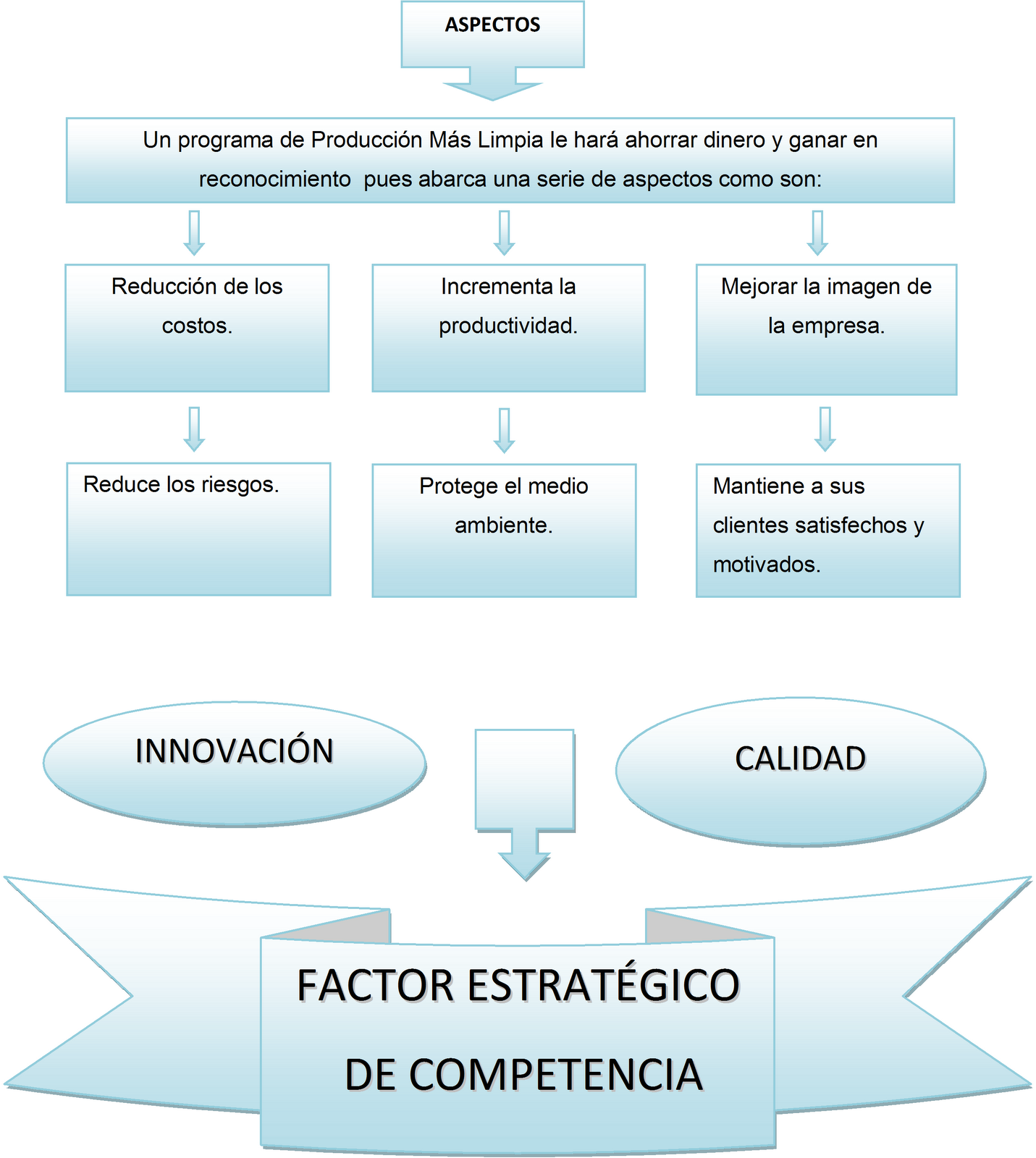

Descripción de la tecnologíaEste trabajo se realizó tomando como base la necesidad de aplicar las producciones más limpias y el Aseguramiento de la Calidad para incrementar los beneficios de la empresa y mejorar el medio ambiente. Con esto se permite alcanzar mejores resultados productivos y mejor el desempeño ambiental en nuestra entidad e incentivar a que todos los implicados adoptaran un papel más activo en la protección del medio ambiente partiendo de que el comportamiento ambiental conjuntamente con la innovación tecnológica y la calidad – seguridad posibilitan la competencia y la inserción en un mercado con un respeto e imagen certificada.

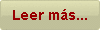

Basados en estos principios y partiendo de la información actual y perspectiva de la producción del crudo, se decide la implantación de un Sistema de Gestión Medioambiental Empresarial por lo que trazamos una Política Medioambiental y una Estrategia Ambiental partiendo de los resultados del diagnóstico inicial y con la aplicación de las producciones más limpias que en esta materia permitiera elaborar un Plan de Acción para solucionar los problemas detectados que afectaban tanto al hombre como al entorno y así dar cumplimiento a los objetivos trazados en este trabajo. Partiendo de la identificación de las oportunidades y la aplicación de estos novedosos conceptos para lograr mejores resultados en el desempeño ambiental y en los beneficios de la empresa.

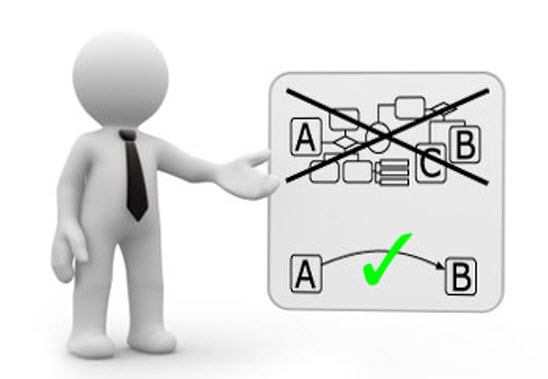

Un programa de Producción Más Limpia le hará ahorrar dinero y ganar en reconocimiento pues abarca una serie de aspectos como son:

- Reducción de los costos

- Incrementa la productividad

- Mejorar la imagen de la empresa

- Mantiene a sus clientes satisfechos y motivados

- Reduce los riesgos

- Protege el medio ambiente

Para ello se identificaron oportunidades como:

- Posible reducción del consumo de energía, materiales y agua

- Reduciendo la generación de residuos

- Mejorando la seguridad y salud de los trabajadores

- Entendiendo el ciclo de vida de los productos

- Integrándonos mejor al entorno local

Por esto realizamos tres tareas fundamentales:

- Analizamos la situación e identificamos oportunidades estudiando detenidamente cada proceso y las condiciones en que se generaban

- Determinamos las oportunidades prioritarias

- Elaboramos un Plan de acción y lo pusimos en marcha

Con el diagnóstico inicial pudimos determinar los principales efluentes contaminantes que tenían su influencia tanto en el hombre como en el entorno los cuales se relacionan a continuación.

Principales efluentes contaminantes- Irradiaciones industriales en forma de humos y polvos, las cuales son lanzadas a la atmósfera y contaminan el aire e intervienen en la capa de Ozono

- Aguas residuales de origen industrial que constituyen la principal fuente de contaminación de las aguas

- Aguas albañales procedentes de la actividad humana

- Productos químicos procedentes de la actividad industrial

- Residuos sólidos provenientes de la industria y de las actividades domésticas

- Irradiaciones gaseosas producidas por el transporte automotor

- Dispersión de hidrocarburos en las vías pluviales

- Altos Niveles de Ruido

Con la identificación de estos efluentes contaminantes pudimos determinar una serie de aspectos que envolvían gran impacto en los temas ambientales relacionando como principales los siguientes:

Principales aspectos ambientales- Depósitos de áridos y materiales de la construcción en los alrededores de las plantas

- Emanaciones de polvos y humos procedentes del sistema de ferrocarriles

- Emanaciones de gases de Ácido Clorhídrico y Sosa Cáustica a la atmósfera desde los tanques de almacenamiento y durante su manipulación

- Ineficiencia energética

- No existe un adecuado manejo de las aguas y disposición de residuales

- No se tiene establecido un sistema de monitoreo ambiental

- No existe un programa para el manejo de los productos químico- tóxico y desechos peligrosos

- Alto nivel de ruido y altas temperaturas en los talleres de Automotor y GLP

- Carencia de arbolado en las zonas perimetrales de la industria

- Deficiente información, capacitación, divulgación y educación ambiental de los trabajadores

A través del estudio minucioso de la normativa existente en materia ambiental y de la observación directa de los procesos, determinamos los principales impactos ambientales de la empresa Comercializadora de Combustibles de Las Tunas, los que relacionamos a continuación:

- Contaminación atmosférica

- Contaminación de las aguas superficiales y subterráneas

- Contaminación de los suelos

- Deforestación en las áreas aledañas de la industria

- Agotamiento de la capa de ozono

- Influencia en el efecto invernadero

- Cambios climáticos

- Deterioro del Paisaje

- Afectaciones a la salud de los trabajadores con diversas enfermedades profesionales

Plan de acciónManejo del recurso agua- Mantenimiento preventivo y correctivo a los sistemas de conducción y depósitos de almacenamiento

- Solución a los salideros de agua en las plantas químicas e instalaciones auxiliares

- Reparación del sistema de agua contra incendios

- Verificar los sistemas de goteo de las bombas

Manejo del recurso energía- Realizar diariamente la evaluación de la eficiencia de las instalaciones y equipos y se analiza y controla el costo diario

- Llevar un control estricto, establecer un programa de eficiencia energética basado en los resultados de estas evaluaciones y mantener el control a los puestos clave que están bien identificados

- Establecer un conjunto de medidas y acciones para mejorar la eficiencia del consumo de combustible y lubricantes en el transporte con control de hojas rutas, unión de viajes entre las direcciones, supervisión de cargas

- Diseño y construcción de un sistema para el suministro de productos químicos de la cisterna en la planta de agua

- Utilizar dosificadores de productos químicos que permitan mejor control de estos

- Sustituir plaguicidas, fertilizantes y herbicidas químicos por productos biológicos

- Realizar diariamente la evaluación de la eficiencia de las instalaciones y equipos, analizar y controlar el costo diario

- Minimización, reciclaje y reuso de residuales

- Mantener el monitoreo de las aguas del relleno sanitario verificando la calidad ambiental de las mismas

- Recircular y reusar aguas utilizadas dentro de las instalaciones industriales, así como sustituir bombas por otras más eficientes

- Usar racionalmente las materias primas y productos (inventario, almacenamiento y manejo adecuado de los materiales utilizados), con un control de la ficha de costo

- Mejoras tecnológicas en los procesos

- Realizar mejoras tecnológicas en el funcionamiento del circuito secundario de la planta de agua logrando eliminar sustancias nocivas como el ácido sulfúrico perfeccionando el funcionamiento y la eficiencia

Buenas prácticas- Diseñar un riguroso control del mantenimiento preventivo y correctivo de instalaciones y equipos con un sistema automatizado de control con verificación diaria de la incidencia en la producción y los servicios de la empresa

- Llevar una adecuada y correcta política de compras con sustancias amigables con el medio ambiente

- Cumplir los procedimientos de utilización y manejo de cada producto, materia prima o insumo, con un control y supervisión

- Mantener el control de los productos peligrosos en la entidad, la supervisión de las tarjetas de peligrosidad y el adecuado tratamiento de estos para evitar averías o accidentes, además del seguimiento a las mismas a través de los órganos rectores

- Brindar charlas, conferencias, boletines y plegables en temas de medio ambiente

Recursos forestales- Mantener la rehabilitación del paisaje y la jardinería de la entidad como proceso de mejora continua

- Reanimar las áreas verdes de toda la entidad manteniendo una atención cultural a estos temas

- Reutilizar los árboles que se deterioraron por las secuelas del huracán como calzos y estacas vivas

- Eficiencia en la actividad productiva y reducción de costos

- Utilizar una tecnología más eficiente en el tratamiento del agua que permita la eliminación total del ácido sulfúrico, logrando mantener los indicadores requeridos del agua

- Eliminación del empleo ácido sulfúrico que se utilizaba en la neutralización del PH del agua

Gestión de Residuales. Minimización, reciclaje y reuso de residuales- Separar independientemente los diversos desechos que se generan en la entidad ubicándolos correctamente en el depósito designado para estos fines

- Reusar aguas utilizadas dentro de las instalaciones industriales

- Usar racionalmente las materias primas y productos (inventario, almacenamiento y manejo adecuado de los materiales utilizados)

- Entregar neumáticos deteriorados a materia prima y recapar los que puedan ser utilizados

- Gestión de Productos Químico-Tóxicos y Desechos Peligrosos de equipos que utilicen sustancias agotadoras de la capa de ozono

- Utilizar dosificadores de productos químicos

- Sustituir plaguicidas, fertilizantes y herbicidas químicos por productos biológicos

- Reparar muros de contención de tanques de combustibles

- Impermeabilizar la zona de la pista de combustible para evitar que pasen estos productos nocivos al manto freático

- Reparar y acondicionar los muros de contención de las estaciones de combustibles para evitar derrames y contaminación al manto freático y a los suelos

- Identificar las zonas de riesgo

Gestión de Gases Refrigerantes- Sustituir aires acondicionados y equipos refrigerantes por otros menos consumidores de energía

Gestión de Recursos Humanos- Adquirir equipos de protección para los trabajadores

- Introducir mejoras tecnológicas para minimizar la exposición de los trabajadores a los factores de riesgo

- Elaborar e implementar un programa de capacitación, información y divulgación ambiental

- Vincular los trabajos de gestión ambiental a los centros educacionales así como la comunidad aledaña

Análisis técnico económico. Impacto social y ambiental de gestión ambiental y la aplicación de las producciones limpias- Se ha logrado un reciclaje de desechos como ovalitos, colas y cabezas de palanquillas, desechos metálicos de talleres de mantenimiento, fondos de artesas, palastros, cobre y aluminio incluidos en las tablas de chatarra interna reciclada etc

- Basándonos en que un litro de aceite o grasas contaminan 1 millón de litros de agua, se evitó que en estos tres años se contaminaran por el ahorro de 1 208 litros de lubricantes que se dejaron de verter al ambiente y se han recuperado, con aproximadamente un ahorro de 7 264.00 CUC y su impacto ambiental

- Se ha reusado un total de 1 122 600 m3 de agua con las acciones realizadas, que representan un ahorro de 9 855.50 pesos, utilizando productos ecológicos y biodegradables

- Se eliminó el vertimiento de polvos y escorias para un total de 31668 t. de escoria y de 10556 t. de polvos en estos tres años ubicándolos correctamente en el relleno sanitario, se rehabilitó la entrada con valla de identificación

- Se logró la hermetización de la carreta de humo y la extracción de los desechos hacia la zona destinada a estos fines evitando la contaminación del suelo, las aguas, y la atmósfera

- Se eliminó el vertimiento de fuel oíl al manto freático con el montaje de la nueva conductora de suministro a la estación de fuel oíl de la Acería hacia el suelo y al manto freático y sistemas de conexión en estaciones de combustibles. (Juntas de cierre rápido, impermeabilización, bandejas colectoras)

- Se ha establecido un plan de manejo de papel ,cartón, neumáticos, baterías, cobre, chatarras varias, piezas de equipos entre otros en coordinación con materia prima que ha posibilitado la recuperación desde el punto de vista económico y ambiental (se plasman en el documento de los resultados fundamentales de medio ambiente)

- Se ha logrado la recolección del guijo y el lubricante del sistema de hidrobarrido y el reuso como combustible en el tanque diario del 200T recuperando alrededor de una tonelada semanal

- Se ha logrado el reciclaje de 2761,21 Ton/año de chatarra interna en el 2006 que representó un ahorro de 179 478.00 CUC, de 3 576,7 t./año en el 2007 que representó un ahorro por concepto de no tener que comprar chatarra de 268 252,50 CUC y en el 2008 un total de aproximadamente 4105,35Ton/año representando alrededor de 307 901,3 CUC, con la repercusión en el suelo, el paisaje y la salud ambiental en general

- Se depositan adecuadamente los desechos sólidos tanto de la producción directa en el relleno sanitario aprobado con su licencia ambiental, así como los desechos comunales brindando adecuado tratamiento en las áreas de disposición final