Mostrando entradas con la etiqueta Flowsheets. Mostrar todas las entradas

Mostrando entradas con la etiqueta Flowsheets. Mostrar todas las entradas

Mecanismo de la Fotosíntesis en Caña de Azúcar Noé Aguilar Rivera

Fuente:

- Waclawovsky A. 2010. Sugarcane for bioenergy production: an assessment of yield and regulation of sucrose content. Plant Biotechnology Journal (2010) 8:263–276

- Moore, P. 2005. Integration of sucrose accumulation processes across hierarchical scales: towards developing an understanding of the gene-to-crop-continuum. Field Crops Research 92 119:135

- Moore P.H. 2009. Sugarcane Biology, Yield,and Potential for Improvement. Workshop BIOEN on Sugarcane Improvement 18 e 19 de março,São Paulo. En: http://www.fapesp.br/materia/5064/bioen/workshop-bioen-onsugarcane-improvement-18-e-19-3-2009-.htm

Etiquetas:

Caña de Azúcar,

Flowsheets,

Imagen,

Sugarcane,

Tecnología Azucarera

Aceite de Oliva Diagrama del Proceso Industrial

Etiquetas:

Alimentos,

Diagramas de Procesos Industriales,

Flowsheets

Distribución de Vapor en la Industria Azucarera Esquema Típico

Etiquetas:

Flowsheets,

Sugarcane,

Tecnología Azucarera

Elaboración de Vino de Frutas Esquema

Etiquetas:

Alimentos,

Flowsheets,

Food Technology,

Tecnología de los Alimentos

Fibra Cruda Claudia Milena Peña Alvarez

Ingeniera de Alimentos

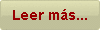

Método de fibra cruda aplicable a granos, harinas y materiales que contengan fibra, previamente desgrasados. Mét. A.O.A.C., p.332 (1965).

Este método fue desarrollado en los años 1950 para determinar carbohidratos indiqeribles en alimentos para animales y la fibra en alimentos para humanos fue determinada como fibra cruda a partir de 1970.

La fibra cruda es determinada por una digestión secuencial de la muestra con H2SO4 al 1,25% y después con NaOH al 1,25%.

El residuo insoluble se obtiene por filtración, luego es secado y pesado. Allí se obtiene el peso de la fibra junto con el de los minerales. Para obtener el contenido de fibra es necesario incinerar esta muestra, donde se elimina la fibra por incineración, quedando solamente el residuo de las cenizas constituido por los minerales.

La fibra cruda es determinada por una digestión secuencial de la muestra con H2SO4 al 1,25% y después con NaOH al 1,25%.

El residuo insoluble se obtiene por filtración, luego es secado y pesado. Allí se obtiene el peso de la fibra junto con el de los minerales. Para obtener el contenido de fibra es necesario incinerar esta muestra, donde se elimina la fibra por incineración, quedando solamente el residuo de las cenizas constituido por los minerales.

Por diferencia entre el peso anterior (antes de la incineración) y el de las cenizas se obtiene el de la fibra cruda; la cual es una medida del contenido de celulosa y lignina en la muestra, pero los hidrocoloides, hemicelulosas y pectinas son solubilizadas y no pueden ser detectadas.

Tradicionalmente los carbohidratos estructurales se han estimado como la fibra bruta del alimento. La fibra bruta se determina como el residuo que queda tras la doble hidrólisis ácida (con ácido sulfúrico) y alcalina (con hidróxido potásico) del alimento. El contenido en fibra bruta de los concentrados energéticos y proteicos es inferior al 10%, mientras que los forrajes contienen un 25-60% de fibra bruta.

Cálculo de la fibra bruta contenida en los alimentos (ver figura inicial).

No obstante, un inconveniente de la doble hidrólisis es que solubiliza parte de la hemicelulosa y de la lignina de la pared celular (esto es, el contenido en fibra bruta es menor que el contenido real en carbohidratos estructurales), y por lo tanto, la fibra bruta no es un buen estimador de los componentes de la pared celular.

A pesar de no ser un buen estimador de los carbohidratos estructurales, la determinación de la fibra bruta está generalizada en la alimentación de los monogástricos debido a que en general los alimentos utilizados en las raciones de estos animales tienen un contenido bajo en fibra. No obstante, el contenido en fibra de los forrajes sí es importante, por lo que actualmente se están investigando análisis alternativos a la fibra bruta, que relacionen los diferentes tipos de carbohidratos estructurales con su utilización digestiva por los rumiantes; así ocurre con las fibras detergentes de Van Soest, las paredes celulares de Carré, ó los polisacáridos no amiláceos.

Reactivos:

Se trabaja sobre 2 g de material desgrasado. Si el contenido graso es menor de 1%, la extracción puede ser omitida (ej. harina de trigo).

Transferir la muestra a un erlenmeyer de 500 ml evitando la contaminación con fibra de papel o pincel.

Agregar aproximadamente 1 gr de asbestos preparado, 200 ml de H2SO4 1,25%, algunos trozos de porcelana y 2 ó 3 gotas de antiespumante (evitar el exceso porque puede dar resultados altos).

Conectar el condensador y hervir exactamente 30 min., agitando periódicamente para suspender los sólidos adheridos a las paredes.

Filtrar inmediatamente a través de un embudo de vidrio de 6,5 cm de diámetro con tamiz de acero inoxidable de 200 mallas/cm (precubierto con aproximadamente 1 gr de asbestos si el material a analizar es muy fino).

Lavar el erlenmeyer con 50-75 ml de agua hirviendo y volcar en el embudo.

Repetir con 3 porciones de agua hirviendo c/u, succionando hasta casi sequedad.

Mientras, calentar 200 ml de NaOH 1,25% en otro erlenmeyer de 500 ml conectado al condensador. Al finalizar los lavados, colocar el embudo en el primer erlenmeyer, invertir el tamiz dentro del embudo y arrastrar el material con la solución de NaOH hirviendo en pequeñas porciones.

Conectar el condensador y hervir durante 30 min. exactamente. Filtrar, lavar con 50 ml de agua caliente, 25 ml de H2SO4 1,25% hirviente, 3 porciones de 50 ml c/u de agua hirviendo y 25 ml de alcohol, succionando lo más posible después de cada lavado.

Filtrar a casi sequedad y colocar el tamiz con el residuo sobre un vidrio de reloj en estufa a 130 ºC durante 20 min. a media hora. Sacar de la estufa y trasvasar de la tela a una cápsula. Secar a la misma temperatura el tiempo necesario para completar 2 horas de secado.

Enfriar en desecador y pesar (si al cabo de 2 hs de secado el amianto todavía está húmedo se sigue hasta sequedad).

Llevar a ignición 30 min a 600°C ± 15°C. Si no hay mufla de 600°C se hace a 550°C durante 45 min.). Una vez calcinada la muestra queda en la cápsula sólo el amianto y las sales minerales. Colocarlo en el frasco de amianto calcinado.

Referir la pérdida de peso a 100 y consignar como fibra cruda.

Tradicionalmente los carbohidratos estructurales se han estimado como la fibra bruta del alimento. La fibra bruta se determina como el residuo que queda tras la doble hidrólisis ácida (con ácido sulfúrico) y alcalina (con hidróxido potásico) del alimento. El contenido en fibra bruta de los concentrados energéticos y proteicos es inferior al 10%, mientras que los forrajes contienen un 25-60% de fibra bruta.

Cálculo de la fibra bruta contenida en los alimentos (ver figura inicial).

No obstante, un inconveniente de la doble hidrólisis es que solubiliza parte de la hemicelulosa y de la lignina de la pared celular (esto es, el contenido en fibra bruta es menor que el contenido real en carbohidratos estructurales), y por lo tanto, la fibra bruta no es un buen estimador de los componentes de la pared celular.

A pesar de no ser un buen estimador de los carbohidratos estructurales, la determinación de la fibra bruta está generalizada en la alimentación de los monogástricos debido a que en general los alimentos utilizados en las raciones de estos animales tienen un contenido bajo en fibra. No obstante, el contenido en fibra de los forrajes sí es importante, por lo que actualmente se están investigando análisis alternativos a la fibra bruta, que relacionen los diferentes tipos de carbohidratos estructurales con su utilización digestiva por los rumiantes; así ocurre con las fibras detergentes de Van Soest, las paredes celulares de Carré, ó los polisacáridos no amiláceos.

Reactivos:

- Sol. SO4H2 0,255N (1,25g/100ml)

- Sol. NaOH 0,313N (1,24g/100ml, libre o casi de CO3Na2)

- Asbestos preparado: asbestos de fibra mediana o larga, calcinado 16 hs a 600°C y luego tratado de la misma forma que la muestra.

- Etanol 96°

- Alcohol octílico o antiespumante

Se trabaja sobre 2 g de material desgrasado. Si el contenido graso es menor de 1%, la extracción puede ser omitida (ej. harina de trigo).

Transferir la muestra a un erlenmeyer de 500 ml evitando la contaminación con fibra de papel o pincel.

Agregar aproximadamente 1 gr de asbestos preparado, 200 ml de H2SO4 1,25%, algunos trozos de porcelana y 2 ó 3 gotas de antiespumante (evitar el exceso porque puede dar resultados altos).

Conectar el condensador y hervir exactamente 30 min., agitando periódicamente para suspender los sólidos adheridos a las paredes.

Filtrar inmediatamente a través de un embudo de vidrio de 6,5 cm de diámetro con tamiz de acero inoxidable de 200 mallas/cm (precubierto con aproximadamente 1 gr de asbestos si el material a analizar es muy fino).

Lavar el erlenmeyer con 50-75 ml de agua hirviendo y volcar en el embudo.

Repetir con 3 porciones de agua hirviendo c/u, succionando hasta casi sequedad.

Mientras, calentar 200 ml de NaOH 1,25% en otro erlenmeyer de 500 ml conectado al condensador. Al finalizar los lavados, colocar el embudo en el primer erlenmeyer, invertir el tamiz dentro del embudo y arrastrar el material con la solución de NaOH hirviendo en pequeñas porciones.

Conectar el condensador y hervir durante 30 min. exactamente. Filtrar, lavar con 50 ml de agua caliente, 25 ml de H2SO4 1,25% hirviente, 3 porciones de 50 ml c/u de agua hirviendo y 25 ml de alcohol, succionando lo más posible después de cada lavado.

Filtrar a casi sequedad y colocar el tamiz con el residuo sobre un vidrio de reloj en estufa a 130 ºC durante 20 min. a media hora. Sacar de la estufa y trasvasar de la tela a una cápsula. Secar a la misma temperatura el tiempo necesario para completar 2 horas de secado.

Enfriar en desecador y pesar (si al cabo de 2 hs de secado el amianto todavía está húmedo se sigue hasta sequedad).

Llevar a ignición 30 min a 600°C ± 15°C. Si no hay mufla de 600°C se hace a 550°C durante 45 min.). Una vez calcinada la muestra queda en la cápsula sólo el amianto y las sales minerales. Colocarlo en el frasco de amianto calcinado.

Referir la pérdida de peso a 100 y consignar como fibra cruda.

Etiquetas:

Alimentos,

Flowsheets,

Food Technology,

Tecnología de los Alimentos

Subproductos Azúcar Blanco y sus Factores de Equivalencia

Flowsheets

Fuente:

Guillermo Buenaventura Vera

Andrea Moreno Canaval

Alberto Dussán Ruiz

Orlando Rivera Sánchez

Mezcla Óptima de Azúcares

Estudios Gerenciales, julio-septiembre, número 092

Universidad ICESI

Cali, Colombia

pp. 141-161

Guillermo Buenaventura Vera

Andrea Moreno Canaval

Alberto Dussán Ruiz

Orlando Rivera Sánchez

Mezcla Óptima de Azúcares

Estudios Gerenciales, julio-septiembre, número 092

Universidad ICESI

Cali, Colombia

pp. 141-161

Etiquetas:

Azúcar,

Caña de Azúcar,

Flowsheets,

Imagen,

Sugarcane

Gas Natural Licuado Breve descripción del proceso

Introduction

- El gas natural licuado o GNL es un gas natural (con predominio del metano CH4) que ha sido convertido temporalmente a su forma líquida para facilitar su almacenamiento o transporte

- El gas natural alcanza hasta 1/600 veces el volumen del gas natural en su estado gaseoso. El gas es inodoro, incoloro, no tóxico y no es corrosivo. Los riesgos incluyen la inflamabilidad, la congelación y asfixia

El Proceso del GNL

- Un típico proceso GNL. El gas es extraido y transportado a la planta de procesamiento donde es purificado por remoción de cualquier condensado que contenga el gas natural, tales como agua, aceite, lodo asi como también otros gases como CO2 y H2S y algunas veces sólidos como Hg

- El gas luego es enfriado por etapas hasta que es licuado. GNL es finalmente almacenado en tanques de almacenamiento, para ser luego cargado y transportado. El proceso de licuefacción implica la remoción de ciertos componentes, tales como polvo, gases ácidos, helio, agua, y hidrocarburos pesados, los cuales podrían causar alguna dificultad aguas abajo. Luego el gas natural es condensado a líquido a una presión cercana a la atmosférica (la presión de transporte máxima se fija alrededor de 25 kPa/3,6 psi) por enfriamiento a una temperatura aproximada de -162 ºC (-260 ºF)

- Usualmente hay 4 procesos de licuefacción disponibles

- C3MR (referenciada a veces como APCI): diseñada por Air Products

- Cascade: diseñada por Conoco Phillips

- Dual Mixed Refrigerant (DMR): diseñada por Shell

- Linde

- La tecnología APCI es el proceso de licuefacción mas usado en las plantas de GNL

- La reducción en el volumen hace que sea mucho más rentable para el transporte a largas distancias o cuando las tuberías no existen. Cuando no pueda ser movilizado el gas natural por tuberías no es posible o sea poco económico, puede ser transportado por embarcaciones criogénicas especialmente diseñadas para mar o tanques criogénicos de carretera.

Proceso de Refinación de Azúcar Diagrama de Flujo

Tecnicaña

Etiquetas:

Animación,

Animation,

Caña de Azúcar,

Flowsheets,

Sugarcane,

Tecnología Azucarera

Proceso de Obtención de Azúcar Diagrama de Flujo

Tecnicaña

Etiquetas:

Caña de Azúcar,

Flowsheets,

Sugarcane,

Tecnología Azucarera

Principle for CO2 removal process based on absorption in amine solution

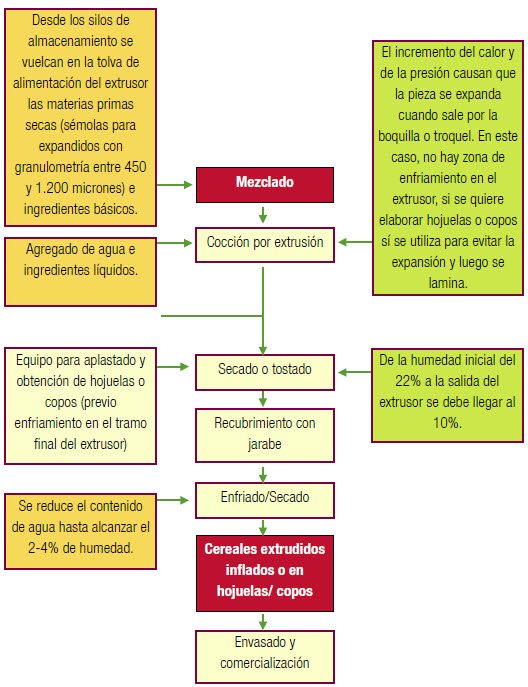

Cereales para Desayuno Proceso de Elaboración

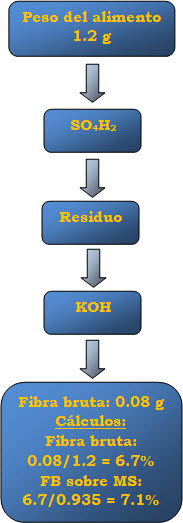

Según fuentes privadas vinculadas sector, sólo el 10% de los copos de maíz que se elaboran en Argentina son obtenidos a partir de los trozos gruesos o homminy grits de maíz colorado flint. Sucede que esta forma de producción ha sido desplazada por la cocción por extrusión, uno de los métodos más versátiles de elaboración de cereales puesto que permite numerosas y variadas formas, tamaños y formulaciones posibles, lo que posibilita satisfacer y mejorar los requerimientos de fabricantes y consumidores.

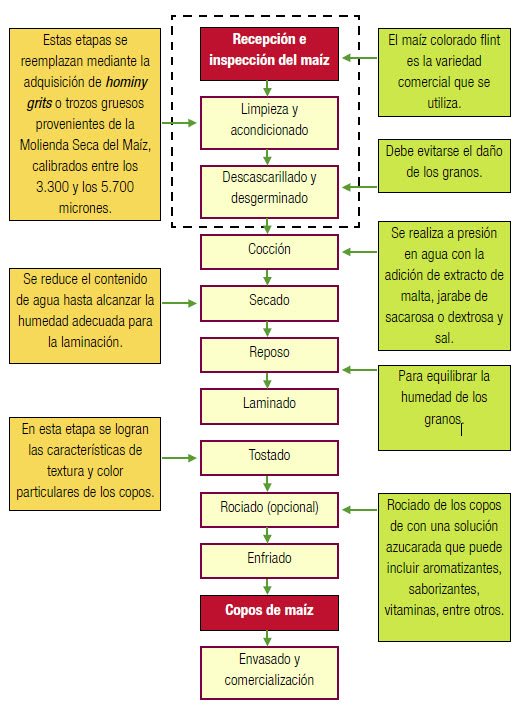

En la actualidad, la mayor parte de los cereales para el desayuno se obtienen por medio del proceso denominado extrusión, consistente en dar forma a un producto forzándolo a pasar a través de una abertura con diseño específico (troquel o boquilla), procedimiento que puede implicar, a su vez, un tratamiento de cocción.

Teniendo en cuenta su forma de elaboración, en el mercado pueden encontrarse dos tipos de cereales:

En el proceso de cocción por extrusión con expansión directa, el extrusor cocina las materias primas y simultáneamente texturiza y da forma a los productos finales.

El proceso de cocción por extrusión con expansión retardada se emplea para elaborar cereales para el desayuno en copos aglomerados. En este caso, el extrusor sólo cocina las materias primas y, después, se producen los aglomerados por laminación.

La etapa de mezcla de los ingredientes es idéntica a la del proceso DEEC. La mezcla ingresa a la sección de cocción del proceso mediante un alimentador. Posteriormente transita por la sección de cocción del extrusor, donde un pre-acondicionador la calienta (75- 85 ºC) y humedece (18- 20%). Los gránulos aglomerados se atemperan en un tambor a 40 - 60 ºC luego pasan a un alimentador vibratorio, cayendo a continuación en la zona de rodillos dónde son aplastados. El formador de escamas son dos rodillos giratorios que posibilitan regular la distancia que los separa; tienen el interior refrigerado y cuentan con elementos rascadores en su parte externa.

Las escamas gomosas entran en la unidad de secado - tostado donde sufren, en una primera fase, un tratamiento de choque (220- 270 ºC) secado e hinchado, en una segunda etapa un tostado (160- 200 ºC). El tercer y último paso consiste en enfriar las escamas ya infladas y tostadas.

El producto queda terminado cuando a las escamas infladas y tostadas se les realiza un recubrimiento con jarabes, seguido del secado y enfriado.

Fuente:

Teniendo en cuenta su forma de elaboración, en el mercado pueden encontrarse dos tipos de cereales:

- los productos directamente expandidos DEEC (Direct Expansion Extrusion Cooking), y

- los productos de expansión retardada PFEC (Pellet to Flaking Extrusion Cooking).

En el proceso de cocción por extrusión con expansión directa, el extrusor cocina las materias primas y simultáneamente texturiza y da forma a los productos finales.

El proceso de cocción por extrusión con expansión retardada se emplea para elaborar cereales para el desayuno en copos aglomerados. En este caso, el extrusor sólo cocina las materias primas y, después, se producen los aglomerados por laminación.

La etapa de mezcla de los ingredientes es idéntica a la del proceso DEEC. La mezcla ingresa a la sección de cocción del proceso mediante un alimentador. Posteriormente transita por la sección de cocción del extrusor, donde un pre-acondicionador la calienta (75- 85 ºC) y humedece (18- 20%). Los gránulos aglomerados se atemperan en un tambor a 40 - 60 ºC luego pasan a un alimentador vibratorio, cayendo a continuación en la zona de rodillos dónde son aplastados. El formador de escamas son dos rodillos giratorios que posibilitan regular la distancia que los separa; tienen el interior refrigerado y cuentan con elementos rascadores en su parte externa.

Las escamas gomosas entran en la unidad de secado - tostado donde sufren, en una primera fase, un tratamiento de choque (220- 270 ºC) secado e hinchado, en una segunda etapa un tostado (160- 200 ºC). El tercer y último paso consiste en enfriar las escamas ya infladas y tostadas.

El producto queda terminado cuando a las escamas infladas y tostadas se les realiza un recubrimiento con jarabes, seguido del secado y enfriado.

Fuente:

Biodiesel Production Process Flowsheet

A typical base-catalyzed process diagram is shown above. In this case, the preprocessing of Waste Oil is shown in dotted outline at the top left.

Suscribirse a:

Entradas (Atom)