Cereales para Desayuno Proceso de Elaboración

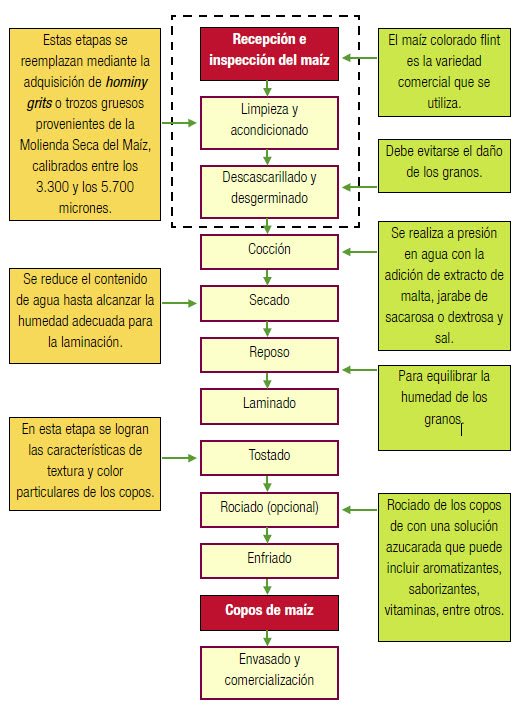

Según fuentes privadas vinculadas sector, sólo el 10% de los copos de maíz que se elaboran en Argentina son obtenidos a partir de los trozos gruesos o homminy grits de maíz colorado flint. Sucede que esta forma de producción ha sido desplazada por la cocción por extrusión, uno de los métodos más versátiles de elaboración de cereales puesto que permite numerosas y variadas formas, tamaños y formulaciones posibles, lo que posibilita satisfacer y mejorar los requerimientos de fabricantes y consumidores.

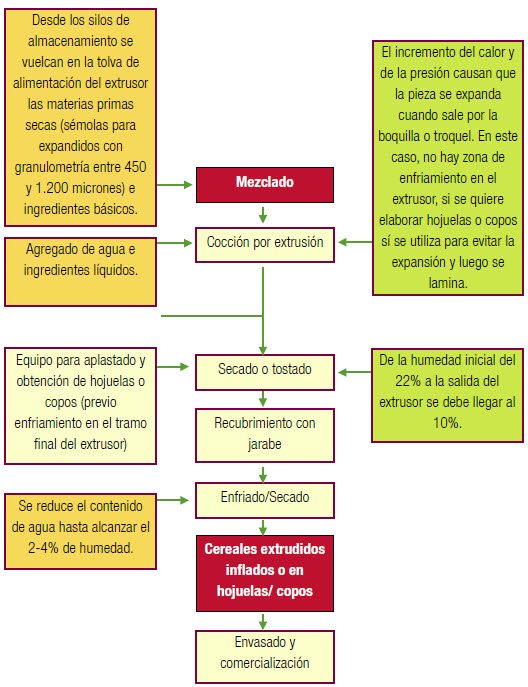

En la actualidad, la mayor parte de los cereales para el desayuno se obtienen por medio del proceso denominado extrusión, consistente en dar forma a un producto forzándolo a pasar a través de una abertura con diseño específico (troquel o boquilla), procedimiento que puede implicar, a su vez, un tratamiento de cocción.

Teniendo en cuenta su forma de elaboración, en el mercado pueden encontrarse dos tipos de cereales:

En el proceso de cocción por extrusión con expansión directa, el extrusor cocina las materias primas y simultáneamente texturiza y da forma a los productos finales.

El proceso de cocción por extrusión con expansión retardada se emplea para elaborar cereales para el desayuno en copos aglomerados. En este caso, el extrusor sólo cocina las materias primas y, después, se producen los aglomerados por laminación.

La etapa de mezcla de los ingredientes es idéntica a la del proceso DEEC. La mezcla ingresa a la sección de cocción del proceso mediante un alimentador. Posteriormente transita por la sección de cocción del extrusor, donde un pre-acondicionador la calienta (75- 85 ºC) y humedece (18- 20%). Los gránulos aglomerados se atemperan en un tambor a 40 - 60 ºC luego pasan a un alimentador vibratorio, cayendo a continuación en la zona de rodillos dónde son aplastados. El formador de escamas son dos rodillos giratorios que posibilitan regular la distancia que los separa; tienen el interior refrigerado y cuentan con elementos rascadores en su parte externa.

Las escamas gomosas entran en la unidad de secado - tostado donde sufren, en una primera fase, un tratamiento de choque (220- 270 ºC) secado e hinchado, en una segunda etapa un tostado (160- 200 ºC). El tercer y último paso consiste en enfriar las escamas ya infladas y tostadas.

El producto queda terminado cuando a las escamas infladas y tostadas se les realiza un recubrimiento con jarabes, seguido del secado y enfriado.

Fuente:

Teniendo en cuenta su forma de elaboración, en el mercado pueden encontrarse dos tipos de cereales:

- los productos directamente expandidos DEEC (Direct Expansion Extrusion Cooking), y

- los productos de expansión retardada PFEC (Pellet to Flaking Extrusion Cooking).

En el proceso de cocción por extrusión con expansión directa, el extrusor cocina las materias primas y simultáneamente texturiza y da forma a los productos finales.

El proceso de cocción por extrusión con expansión retardada se emplea para elaborar cereales para el desayuno en copos aglomerados. En este caso, el extrusor sólo cocina las materias primas y, después, se producen los aglomerados por laminación.

La etapa de mezcla de los ingredientes es idéntica a la del proceso DEEC. La mezcla ingresa a la sección de cocción del proceso mediante un alimentador. Posteriormente transita por la sección de cocción del extrusor, donde un pre-acondicionador la calienta (75- 85 ºC) y humedece (18- 20%). Los gránulos aglomerados se atemperan en un tambor a 40 - 60 ºC luego pasan a un alimentador vibratorio, cayendo a continuación en la zona de rodillos dónde son aplastados. El formador de escamas son dos rodillos giratorios que posibilitan regular la distancia que los separa; tienen el interior refrigerado y cuentan con elementos rascadores en su parte externa.

Las escamas gomosas entran en la unidad de secado - tostado donde sufren, en una primera fase, un tratamiento de choque (220- 270 ºC) secado e hinchado, en una segunda etapa un tostado (160- 200 ºC). El tercer y último paso consiste en enfriar las escamas ya infladas y tostadas.

El producto queda terminado cuando a las escamas infladas y tostadas se les realiza un recubrimiento con jarabes, seguido del secado y enfriado.

Fuente:

1 comentario:

Aquí está la dirección de correo electrónico del Sr. Benjamin, 247officedept@gmail.com. / O Whatsapp +1 989-394-3740 que me ayudó con un préstamo de 90.000,00 euros para iniciar mi negocio y estoy muy agradecida, fue muy difícil para mí aquí tratando de hacer un camino como una madre soltera las cosas no han sido fáciles para mí, pero con la ayuda del Sr. Benjamín poner una sonrisa en mi cara mientras veo mi negocio creciendo más fuerte y en expansión también. Sé que te sorprenderá por qué puse cosas como esta aquí, pero realmente tengo que expresar mi gratitud para que cualquiera que busque ayuda financiera o que esté pasando por dificultades en su negocio o quiera iniciar un proyecto de negocios pueda ver esto y tener la esperanza de salir de las dificultades... Gracias.

Publicar un comentario

Bienvenido a Avibert.

Deja habilitado el acceso a tu perfil o indica un enlace a tu blog o sitio, para que la comunicación sea mas fluida.

Saludos y gracias por comentar!