Válvulas de Control 30 Consejos para su Selección

O. Rosado Ott

30 consejos o recordatorios a tener en cuenta a la hora de seleccionar una válvula de control. El orden en el que aparecen los consejos no guarda relación con su importancia.

➤ Número 1: ¡Las válvulas de control no son herméticas!. En las aplicaciones que requieren un cierre total, el proporcionado por la válvula de control no es suficiente, porque, como se puede ver en la Tabla 1, éstas no cierran herméticamente.

➤ Número 2: Una válvula Clase VI (sello blando) difícilmente mantendrá su clase cuando es usada para control debido al desgaste natural por uso.

➤ Número 3: Se debe tener especial cuidado en la selección de “trims” con agujeros o pasos pequeños en la jaula, dada la posibilidad de taponamiento, bien sea por atascamiento de partículas o por incrustaciones en los orificios originados por precipitaciones (por ejemplo, los carbonatos disueltos en agua). Algunas jaulas en válvulas de 2 a 4 pulgadas tienen orificios menores a ¼ pulgada (Fig. 1) por lo que evaluar el porcentaje de sólidos, la granulometría de los mismos, la composición físico-química del fluido es importante.

➤ Número 4: Control de daños por flashing

➤ Número 7: Para el dimensionamiento y selección de válvulas de control que manejan petróleo crudo, cuando no se tiene certeza de la presión critica (Pc) y la presión de vapor (Pv), es aconsejable utilizar las Pc y Pv del agua, ya que en la mayoría de los casos queda en el lado conservador (dPproceso < dPchoque)

➤ Número 8: La ubicación de la guía del vástago (u obturador) y su tamaño (si la guía es masiva o un simple buje) determina la resistencia de la válvula al diferencial de presión (dP). Mientras más abajo esté ubicada y más masiva sea la guía, más dP resiste la válvula. El interno tipo jaula es el tipo de guía más masivo que existe en válvulas de control, por lo que son utilizadas en aplicaciones con altos dP

➤ Número 9: Debido a la fuerza total sobre el asiento, las válvulas de control desbalanceadas se vuelven no prácticas a medida que aumenta el tamaño y la presión

➤ Número 10: En las válvulas balanceadas hay que tener presente que por el sello de la jaula se pueden presentar fugas, adicionales a las del asiento. La evaluación técnica de ofertas debe analizar la tecnología del sello y los materiales empleados en el mismo

➤ Número 11: Las válvulas tipo jaula no son recomendadas para fluidos viscosos y/o sucios, ya que terminan atascándose

➤ Número 12: Para aplicaciones de fluidos corrosivos, la jaula es la última opción, ya que tiene mucho metal expuesto en sus internos

➤ Número 13: Las válvulas de jaula son más costosas y pesadas que el resto de tipos de válvulas de control

➤ Número 14: Las válvulas de obturador son todas desbalanceadas, pero superan en aplicación a las de jaula desbalanceada. Si la aplicación permite una válvula desbalanceada, es preferible colocar una válvula de obturador que una jaula desbalanceada

➤ Número 15: En general, para las válvulas de vástago deslizante las opciones a analizar serían, en orden de preferencia (salvo lo indicado en los puntos anteriores):

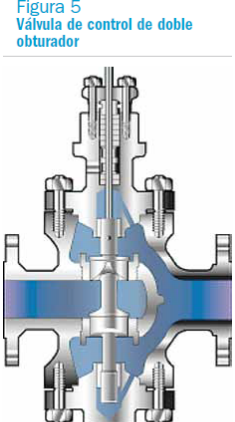

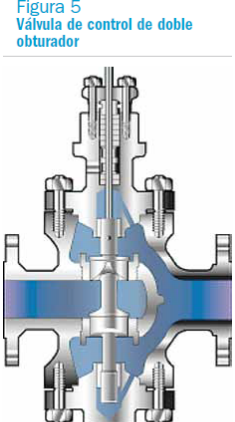

➤ Número 17: El costo del obturador de las de doble obturador representa el 30 % del costo total de la válvula

➤ Número 18: En aplicaciones con fluidos corrosivos no se deben utilizar válvulas con internos roscados. Para este tipo de aplicación las válvulas de tipo cuerpo dividido (split body) son la mejor opción (Fig. 6)

➤ Número 19: En orden de preferencia, la selección en función de la retención del asiento sería:

➤ Número 21: Todos los dispositivos antirruidos están basados en la relación dP/P1. Para dP/P1 hasta 0.5, se requiere de una sola etapa; para dP/P1 entre 0.5 y 0.7, se requieren dos etapas de dispositivos antirruidos

➤ Número 22: El ruido en las válvulas no es más que una disipación de energía a través de las mismas. Además de traer repercusiones sobre la salud (dependiendo de su intensidad y tiempo de exposición), también produce daños mecánicos a la válvula y sus accesorios

➤ Número 23: Un nivel de ruido superior a los 110 dB implica una energía tal que produce daños no predecibles a la válvula, a las tuberías y/o a los accesorios. El uso de recubrimientos o atenuadores de ruido solventaría el problema desde el punto de vista ambiental, pero no de la integridad de la válvula

➤ Número 24: El ruido se puede predecir hasta velocidades de 0.3 Mach. Más allá de este valor no se puede aplicar el estándar para su predicción. Cuando la velocidad de salida del fluido será mayor a 0.3, se le debe exigir al fabricante mostrar el nivel de ruido esperado en función del factor de corrección por velocidad. En caso de que este factor no sea aplicado, el nivel de ruido real podría superar hasta en 25 dB el nivel de ruido mostrado en el cálculo

➤ Número 25: Como regla general, dos válvulas con niveles de ruido iguales producen un incremento de ruido de 3dB. Si, en cambio, una válvula tiene un nivel de ruido 10 dB mayor que otra adyacente, el nivel de ruido resultante es básicamente el de la primera válvula

➤ Número 26: Las válvulas de obturador excéntrico poseen la misma “rangoabilidad” de las de globo, pero con la ventaja que son más económicas

➤ Número 27: Las válvulas de control tipo bola ofrecen una “rangoabilidad” aproximadamente diez veces mayor que la de una válvula de vástago deslizante o una de obturador excéntrico, pero con una menor controlabilidad

➤ Número 28: En aplicaciones erosivas se recomienda válvulas de ángulo con flujo en dirección para cerrar (Fig. 7), preferiblemente con “trim” reducido, de manera que la misma opere mas abierta, lo que orienta el fluido más hacia el centro de la tubería, alejándolo de las paredes de la misma

➤ Número 29: Otra alternativa es colocar un extensor con sus paredes reforzadas para soportar la erosión. Finalmente, se debe considerar el uso de ampliaciones en la tubería como forma de disminuir la velocidad del flujo y evitar el contacto de la corriente erosiva con las paredes de la tubería

➤ Número 30: La utilización de válvulas de obturador rotativo con la dirección flujo para cerrar (Fig. 8) produce la vena contracta fuera de la válvula. En aplicaciones de posible situación de cavitación se puede colocar un carrete de sacrificio de mayor espesor de tubería (Schedule) aguas abajo de la válvula.

- El daño es similar al causado por la erosión originada por un fluido bifásico (vapor-líquido; por ejemplo, vapor de agua)

- El flashing ocurre durante un tiempo finito, por lo que el daño se extiende sobre una gran área (Fig. 2)

- El daño por flashing se observa en válvulas y tuberías de acero al carbón

- El daño puede ser reducido al mejorar los materiales de las válvulas y tuberías o al reducir el ángulo de impacto (ejemplo, válvulas de ángulo)

- Orificios restrictores pueden ser usados para incrementar la presión P2 (Fig. 3) y prevenir la ocurrencia de “flashing” en la válvula (aunque el “flashing” aparecerá aguas abajo del orificio de restricción, pudiendo afectar la tubería)

- Trim de la válvula < 0.002” por año

- Cuerpo de la válvula < 0.02” por año

➤ Número 7: Para el dimensionamiento y selección de válvulas de control que manejan petróleo crudo, cuando no se tiene certeza de la presión critica (Pc) y la presión de vapor (Pv), es aconsejable utilizar las Pc y Pv del agua, ya que en la mayoría de los casos queda en el lado conservador (dPproceso < dPchoque)

➤ Número 8: La ubicación de la guía del vástago (u obturador) y su tamaño (si la guía es masiva o un simple buje) determina la resistencia de la válvula al diferencial de presión (dP). Mientras más abajo esté ubicada y más masiva sea la guía, más dP resiste la válvula. El interno tipo jaula es el tipo de guía más masivo que existe en válvulas de control, por lo que son utilizadas en aplicaciones con altos dP

➤ Número 9: Debido a la fuerza total sobre el asiento, las válvulas de control desbalanceadas se vuelven no prácticas a medida que aumenta el tamaño y la presión

➤ Número 10: En las válvulas balanceadas hay que tener presente que por el sello de la jaula se pueden presentar fugas, adicionales a las del asiento. La evaluación técnica de ofertas debe analizar la tecnología del sello y los materiales empleados en el mismo

➤ Número 11: Las válvulas tipo jaula no son recomendadas para fluidos viscosos y/o sucios, ya que terminan atascándose

➤ Número 12: Para aplicaciones de fluidos corrosivos, la jaula es la última opción, ya que tiene mucho metal expuesto en sus internos

➤ Número 13: Las válvulas de jaula son más costosas y pesadas que el resto de tipos de válvulas de control

➤ Número 14: Las válvulas de obturador son todas desbalanceadas, pero superan en aplicación a las de jaula desbalanceada. Si la aplicación permite una válvula desbalanceada, es preferible colocar una válvula de obturador que una jaula desbalanceada

➤ Número 15: En general, para las válvulas de vástago deslizante las opciones a analizar serían, en orden de preferencia (salvo lo indicado en los puntos anteriores):

- Válvula de obturador

- Válvula de jaula desbalanceada

- Válvula de jaula balanceada

➤ Número 17: El costo del obturador de las de doble obturador representa el 30 % del costo total de la válvula

➤ Número 18: En aplicaciones con fluidos corrosivos no se deben utilizar válvulas con internos roscados. Para este tipo de aplicación las válvulas de tipo cuerpo dividido (split body) son la mejor opción (Fig. 6)

➤ Número 19: En orden de preferencia, la selección en función de la retención del asiento sería:

- Válvula de cuerpo dividido (el cuerpo aprisiona el asiento)

- Válvula con asiento retenido por jaula

- Válvula con asiento retenido por algún mecanismo o dispositivo

- Válvula con asiento roscado

➤ Número 21: Todos los dispositivos antirruidos están basados en la relación dP/P1. Para dP/P1 hasta 0.5, se requiere de una sola etapa; para dP/P1 entre 0.5 y 0.7, se requieren dos etapas de dispositivos antirruidos

➤ Número 22: El ruido en las válvulas no es más que una disipación de energía a través de las mismas. Además de traer repercusiones sobre la salud (dependiendo de su intensidad y tiempo de exposición), también produce daños mecánicos a la válvula y sus accesorios

➤ Número 23: Un nivel de ruido superior a los 110 dB implica una energía tal que produce daños no predecibles a la válvula, a las tuberías y/o a los accesorios. El uso de recubrimientos o atenuadores de ruido solventaría el problema desde el punto de vista ambiental, pero no de la integridad de la válvula

➤ Número 24: El ruido se puede predecir hasta velocidades de 0.3 Mach. Más allá de este valor no se puede aplicar el estándar para su predicción. Cuando la velocidad de salida del fluido será mayor a 0.3, se le debe exigir al fabricante mostrar el nivel de ruido esperado en función del factor de corrección por velocidad. En caso de que este factor no sea aplicado, el nivel de ruido real podría superar hasta en 25 dB el nivel de ruido mostrado en el cálculo

➤ Número 25: Como regla general, dos válvulas con niveles de ruido iguales producen un incremento de ruido de 3dB. Si, en cambio, una válvula tiene un nivel de ruido 10 dB mayor que otra adyacente, el nivel de ruido resultante es básicamente el de la primera válvula

➤ Número 26: Las válvulas de obturador excéntrico poseen la misma “rangoabilidad” de las de globo, pero con la ventaja que son más económicas

➤ Número 27: Las válvulas de control tipo bola ofrecen una “rangoabilidad” aproximadamente diez veces mayor que la de una válvula de vástago deslizante o una de obturador excéntrico, pero con una menor controlabilidad

➤ Número 28: En aplicaciones erosivas se recomienda válvulas de ángulo con flujo en dirección para cerrar (Fig. 7), preferiblemente con “trim” reducido, de manera que la misma opere mas abierta, lo que orienta el fluido más hacia el centro de la tubería, alejándolo de las paredes de la misma

➤ Número 29: Otra alternativa es colocar un extensor con sus paredes reforzadas para soportar la erosión. Finalmente, se debe considerar el uso de ampliaciones en la tubería como forma de disminuir la velocidad del flujo y evitar el contacto de la corriente erosiva con las paredes de la tubería

➤ Número 30: La utilización de válvulas de obturador rotativo con la dirección flujo para cerrar (Fig. 8) produce la vena contracta fuera de la válvula. En aplicaciones de posible situación de cavitación se puede colocar un carrete de sacrificio de mayor espesor de tubería (Schedule) aguas abajo de la válvula.

Fuente: Alcion Web: Artículos

No hay comentarios:

Publicar un comentario

Bienvenido a Avibert.

Deja habilitado el acceso a tu perfil o indica un enlace a tu blog o sitio, para que la comunicación sea mas fluida.

Saludos y gracias por comentar!