Fibra Cruda Claudia Milena Peña Alvarez

Ingeniera de Alimentos

Método de fibra cruda aplicable a granos, harinas y materiales que contengan fibra, previamente desgrasados. Mét. A.O.A.C., p.332 (1965).

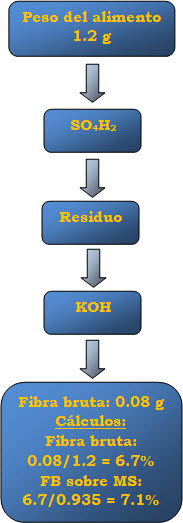

La fibra cruda es determinada por una digestión secuencial de la muestra con H2SO4 al 1,25% y después con NaOH al 1,25%.

El residuo insoluble se obtiene por filtración, luego es secado y pesado. Allí se obtiene el peso de la fibra junto con el de los minerales. Para obtener el contenido de fibra es necesario incinerar esta muestra, donde se elimina la fibra por incineración, quedando solamente el residuo de las cenizas constituido por los minerales.

Tradicionalmente los carbohidratos estructurales se han estimado como la fibra bruta del alimento. La fibra bruta se determina como el residuo que queda tras la doble hidrólisis ácida (con ácido sulfúrico) y alcalina (con hidróxido potásico) del alimento. El contenido en fibra bruta de los concentrados energéticos y proteicos es inferior al 10%, mientras que los forrajes contienen un 25-60% de fibra bruta.

Cálculo de la fibra bruta contenida en los alimentos (ver figura inicial).

No obstante, un inconveniente de la doble hidrólisis es que solubiliza parte de la hemicelulosa y de la lignina de la pared celular (esto es, el contenido en fibra bruta es menor que el contenido real en carbohidratos estructurales), y por lo tanto, la fibra bruta no es un buen estimador de los componentes de la pared celular.

A pesar de no ser un buen estimador de los carbohidratos estructurales, la determinación de la fibra bruta está generalizada en la alimentación de los monogástricos debido a que en general los alimentos utilizados en las raciones de estos animales tienen un contenido bajo en fibra. No obstante, el contenido en fibra de los forrajes sí es importante, por lo que actualmente se están investigando análisis alternativos a la fibra bruta, que relacionen los diferentes tipos de carbohidratos estructurales con su utilización digestiva por los rumiantes; así ocurre con las fibras detergentes de Van Soest, las paredes celulares de Carré, ó los polisacáridos no amiláceos.

Reactivos:

- Sol. SO4H2 0,255N (1,25g/100ml)

- Sol. NaOH 0,313N (1,24g/100ml, libre o casi de CO3Na2)

- Asbestos preparado: asbestos de fibra mediana o larga, calcinado 16 hs a 600°C y luego tratado de la misma forma que la muestra.

- Etanol 96°

- Alcohol octílico o antiespumante

Se trabaja sobre 2 g de material desgrasado. Si el contenido graso es menor de 1%, la extracción puede ser omitida (ej. harina de trigo).

Transferir la muestra a un erlenmeyer de 500 ml evitando la contaminación con fibra de papel o pincel.

Agregar aproximadamente 1 gr de asbestos preparado, 200 ml de H2SO4 1,25%, algunos trozos de porcelana y 2 ó 3 gotas de antiespumante (evitar el exceso porque puede dar resultados altos).

Conectar el condensador y hervir exactamente 30 min., agitando periódicamente para suspender los sólidos adheridos a las paredes.

Filtrar inmediatamente a través de un embudo de vidrio de 6,5 cm de diámetro con tamiz de acero inoxidable de 200 mallas/cm (precubierto con aproximadamente 1 gr de asbestos si el material a analizar es muy fino).

Lavar el erlenmeyer con 50-75 ml de agua hirviendo y volcar en el embudo.

Repetir con 3 porciones de agua hirviendo c/u, succionando hasta casi sequedad.

Mientras, calentar 200 ml de NaOH 1,25% en otro erlenmeyer de 500 ml conectado al condensador. Al finalizar los lavados, colocar el embudo en el primer erlenmeyer, invertir el tamiz dentro del embudo y arrastrar el material con la solución de NaOH hirviendo en pequeñas porciones.

Conectar el condensador y hervir durante 30 min. exactamente. Filtrar, lavar con 50 ml de agua caliente, 25 ml de H2SO4 1,25% hirviente, 3 porciones de 50 ml c/u de agua hirviendo y 25 ml de alcohol, succionando lo más posible después de cada lavado.

Filtrar a casi sequedad y colocar el tamiz con el residuo sobre un vidrio de reloj en estufa a 130 ºC durante 20 min. a media hora. Sacar de la estufa y trasvasar de la tela a una cápsula. Secar a la misma temperatura el tiempo necesario para completar 2 horas de secado.

Enfriar en desecador y pesar (si al cabo de 2 hs de secado el amianto todavía está húmedo se sigue hasta sequedad).

Llevar a ignición 30 min a 600°C ± 15°C. Si no hay mufla de 600°C se hace a 550°C durante 45 min.). Una vez calcinada la muestra queda en la cápsula sólo el amianto y las sales minerales. Colocarlo en el frasco de amianto calcinado.

Referir la pérdida de peso a 100 y consignar como fibra cruda.

En los vegetales el ozono: mejora el metabolismo de la planta y aumenta las defensas.

En los vegetales el ozono: mejora el metabolismo de la planta y aumenta las defensas. El uso en los sistemas de riego por goteo mejora la producción en calidad y cantidad, obteniéndose un mejor color y mayor firmeza tanto en frutas como verduras. Las mejoras en los rindes alcanzan valores superiores al 30%.

El uso en los sistemas de riego por goteo mejora la producción en calidad y cantidad, obteniéndose un mejor color y mayor firmeza tanto en frutas como verduras. Las mejoras en los rindes alcanzan valores superiores al 30%.