Microsoft Access 2010 VBA Programming Inside Out

Andrew Couch

Table of Contents

Part 1: VBA Environment and Language

1. Using the VBA Editor and Debugging Code

2. Understanding the VBA Language Structure

3. Understanding the VBA Language Features

Part 2: Access Object Model and Data Access Objects (DAO)

4. Applying the Access Object Model

5. Understanding the Data Access Object Model

Part 3: Working with Forms and Reports

6. Using Forms and Events

7. Using Form Controls and Events

8. Creating Reports and Events

Part 4: Advanced Programming with VBA Classes

9. Adding Functionality with Classes

10. Using Classes and Events

11. Using Classes and Forms

Part 5: External Data and Office Integration

12. Linking Access Tables

13. Integrating Microsoft Office

Part 6: SQL Server and SQL Azure

14. Using SQL Server

15. Upsizing Access to SQL Server

16. Using SQL Azure

Part 7: Application Design

17. Building Applications

18. Using ADO and ADOX

Ingeniería de las Reacciones Químicas Introducción

Manejo de la Cosecha de Cañaverales

Afectados por Heladas Recomendaciones EEAOC

Frente a la ocurrencia de las heladas, tanto cañeros como industriales deben realizar los esfuerzos necesarios para reordenar el desarrollo de la zafra, acelerar y optimizar el ritmo de molienda y efectuar un estricto control de la cosecha, transporte y molienda con el propósito de disminuir al máximo las pérdidas de azúcar.

En cuanto a los cultivares, se debe considerar su nivel madurativo actual y la tolerancia de los jugos al deterioro posthelada, especialmente orientado a establecer un orden de cosecha.

En las áreas en las que se registraron las heladas de mayor duración e intensidad es conveniente iniciar rápidamente la cosecha de las variedades más sensibles: RA 87-3 y TUCCP 77-42, luego CP 65-357 y LCP 85-384. Dentro de cada caso, se debería priorizar la cosecha de los cañaverales de menor nivel madurativo al momento de las heladas, los de menor producción de caña y/o los que están caídos, ya que de acontecer nuevas heladas, resultarán mucho más afectados.

La quema y el estacionamiento postcosecha de la caña afectada por heladas intensifican las pérdidas de azúcar (se dan mayores pérdidas de peso y se acelera el deterioro de la calidad de los tallos), generando pérdidas significativas en la recuperación de sacarosa, las que son de gran magnitud en la cosecha tardía.

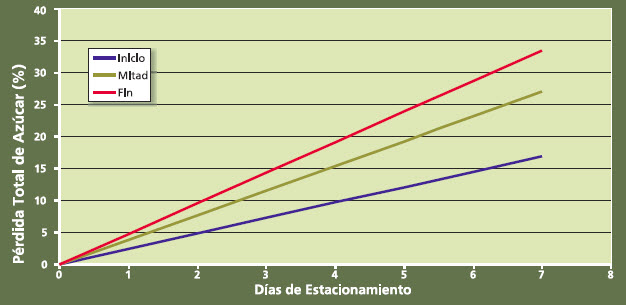

Las pérdidas de azúcar que provoca la quema y el estacionamiento de caña helada en las diferentes épocas de la zafra y que derivan de la interacción entre las pérdidas de peso y la disminución del rendimiento fabril se muestran en la Figura 5.

Las tasas de pérdida de azúcar son del 2,4%; 3,8% y 4,5% por día para el inicio, medio y fin de zafra, respectivamente.

Considerando que los mayores efectos negativos de las heladas se verifican en la porción superior de los tallos, por estar más expuesta y ser más sensible al frío, su eliminación mediante un despuntado más exigente, evita el procesamiento de materia prima con altos contenidos de impurezas y sustancias indeseables, componentes que afectan la recuperación fabril de azúcar y generan un producto de baja calidad.

La ejecución de un despuntado más severo en la cosecha de cañaverales afectados por heladas tiene una importancia significativa para mantener la calidad de la materia prima, al favorecer una mayor recuperación de azúcar y minimizar las pérdidas. En general, el despuntado de caña helada puede significar la eliminación de dos a cuatro canutos adicionales al nivel convencional, aunque convendrá ajustarlo en cada situación.

Por lo tanto, al momento de la cosecha conviene recordar los siguientes aspectos:

- Revisar el campo y coordinar con el ingenio la cosecha

- Priorizar la cosecha de los lotes más afectados

- No apresurarse, respetar el turno y controlar la cosecha del cañaveral

- Evite que el fuego ingrese a su cañaveral

- Limpiar callejones y alambrados

- Realizar brechas cortafuegos en sus lotes y con los de sus vecinos

- Realizar un despuntado más bajo, eliminando las porciones dañadas

- No estacionar la caña cosechada

- Cada día cosechar únicamente lo asignado por el ingenio, para evitar pérdidas de azúcar por demoras y estacionamiento

- Nunca quemar caña en pie

- Controlar y cuidar la quema en el apilado

- Solo quemar lo que se enviará a fábrica en el día

Fragmento "Manual del Cañero", EEAOC.

Autores

Eduardo R. Romero

Patricia A. Digonzelli

M. Javier Tonatto

Jorge Scandaliaris

Juan Fernández de Ullivarri

Juan A. Giardina

Luis G. P. Alonso

M. Fernanda Leggio Neme

Sergio D. Casen

Pipetas Automáticas Buen uso y cuidado

Buenas Prácticas de Laboratorio

Las pipetas son instrumentos de precisión usados a diario en el trabajo de rutina de laboratorio y a veces en aplicaciones más complejas.

Técnicas de buen uso de las pipetas

Lo primero a verificar al inicio del trabajo es que la mesada esté ordenada y los elementos cerca, evitando así tener que salir de un laboratorio a otro a buscarlos en mitad del análisis, es decir que organizar el lugar de trabajo es el primer paso para lograr la máxima eficiencia.

Para mayor información:

Bio Esanco SA

Tacuarí 615 (c1071AAM) Buenos Aires

Tel.: (54-11) 5237-1111

Fax: (54-11) 5236-6638

info@bioesanco.com.ar

www.bioesanco.com.ar

Deshidratación Osmótica de Higos (Ficus carica)Aplicación de Vacío

Sandra I. Arreola y Martha E. Rosas

Resumen

Facultad de Estudios Superiores Cuautitlán, UNAM, Estado de México, México.

Aplicación de Vacío en la Deshidratación Osmótica de Higos (ficus carica). Inf. tecnol., 2007, vol.18, no.2, p.43-48

Fundamentals of Fluid Mechanics Munson - Young - Okiishi - Huebsch

Table of Contents

1. Introduction

2. Fluid Statics

3. Elementary Fluid Dynamics. The Bernoulli Equation

4. Fluid Kinematics

5. Finite Control Volume Analysis

6. Differential Analysis of Fluid Flow

7. Dimensional Analysis, Similitude and Modeling

8. Viscous Flow in Pipes

9. Flow Over Immersed Bodies

10. Open Channel Flow

11. Compressible Flow

12. Turbomachines

Análisis de Residuos de Antibióticos Microbiología Alimentaria - Parte VIII

Hector Massaguer

Uno de los análisis más importantes que se hacen en la industria alimentaria pueden ser los análisis de la presencia residual de antibióticos. Debido al sistema ganadero actual, intensivo, actualmente, más del 70% de la veterinaria que se aplica en ese campo son antibióticos.

- 4 Placas: Se usan discos de tejido de unos 8 mm colocados sobre la placa, si se inhibe el crecimiento del organismo hay antibiótico.

- Stop: Se usa una torunda impregnada del animal, haciendo una estría sobre la placa. De nuevo si hay crecimiento, no hay antibiótico.

- Kundrat: Se usan discos de papel impregnados de fluido tisular sobre la placa.

- Técnica del fluido: Se usa líquido tisular en un vial con medio inoculado.

Strategic Supply Management Prof. P. Cousins, Prof. R. Lamming, Dr B. Lawson, Dr B. Squire

Table of Contents

1. The supply challenge

2. The evolution of purchasing and supply management

3. The make–buy decision: a theoretical perspective

4. Sourcing strategies and supply chain configurations

5. Strategic supplier selection

6. Supplier development

7. Supply strategy: the development of the strategic supply wheel

8. Aligning supply with corporate strategy

9. Competency and skills development for strategic supply

10. Organisational structures for supply management

11. Performance measurement

12. Cost–benefit analysis

13. Managing inter-firm relationships

14. Environmental and ethical issues in supply management

15. Involving suppliers in new product development

16. Public and regulated supply management

17. Electronic supply

18. The relevance of commodities

19. Services procurement

20. The future – a trajectory for supply management

Three-Mechanism Grinding Mill achieves finer, more uniform particles

A newly introduced cryogenic grinding mill from Air Products and Chemicals Inc. (Allentown, Pa.; www.airproducts.com/ultrafine) can generate consistent yields of particles between 45 and 250 μm, and in some applications can achieve particle sizes of 10 μm. The ultrafine grinding mill also achieves narrower particle size distributions than conventional impact mills.

The PolarFit mill has an easily adjustable grinding gap, and is intended for low-maintenance operation.

Before being launched at last month’s PTX Canada tradeshow in Toronto, the PolarFit mill had undergone an internal analysis program, processing 2–3 tons of material at a time while being compared to competing products. The product performed well for various cryogenic size-reduction applications, including plastics, pigments, powder coatings, thermoplastic elastomers, spices and other food products. The PolarFit mill is available with grinding rotors in three standard sizes — 200, 400 and 800 mm, as well as in custom-made sizes.

CHEMICAL ENGINEERING ♦ WWW.CHE.COM ♦ AUGUST 2011

Certificar no significa Asegurar la Calidad IAPC

La Salud a diferencia de lo que muchos creen, no es la ausencia de enfermedad y debe ser entendida como un completo estado de bienestar físico, mental y social

Las enfermedades transmitidas por los alimentos (ETAs) son uno de los problemas de salud pública que se presentan con más frecuencia en la vida cotidiana de la población. Muchas de las enfermedades, tienen su origen en el acto mismo de manipular los alimentos en cualquiera de las etapas de la cadena alimentaria (desde la producción primaria hasta el consumidor).

Además del impacto en la salud pública, la contaminación de los alimentos tiene efectos económicos sobre los establecimientos dedicados a su preparación y venta, en tanto y en cuanto que si se presenta un brote de enfermedad en la población, estos establecimientos pierden confiabilidad que los puede llevar incluso al cierre. Por fortuna, las medidas para reducir la contaminación de los alimentos son muy sencillas y pueden ser aplicadas por quien quiera que los manipule, aprendiendo simples reglas para su manejo higiénico.

Es de aplicación en industria alimentaria y en todo tipo de industrias que fabriquen materiales en contacto con los alimentos. En él se identifican, evalúan y previenen todos los riesgos de contaminación de los productos a nivel físico, químico y biológico a lo largo de todos los procesos de la cadena de suministros, estableciendo medidas preventivas y correctivas para su control y tendientes a asegurar la inocuidad.

El marco legal

El Código Alimentario Argentino (CAA) en su Capítulo II fija las condiciones generales para el funcionamiento de todos los establecimientos que elaboran alimentos (empresas, instituciones, comedores, productores, etc.) y los comercios de alimentos (casa de negocio con local, depósitos, que almacenen, fraccionen, expendan, importen o exporten, etc.). El artículo 21 de ese capítulo hace especial mención de la capacitación de los manipuladores de alimentos, y el inciso d) del mencionado artículo indica que de acuerdo a lo establecido en la Resolución Nº 587/97 (Ministerio de Salud y Acción Social), se ha incorporado al Código Alimentario Argentino, la Resolución de Grupo Mercado Común (GMC) 86/96.

Dicha Resolución del GMC especifica efectuar la capacitación primaria del personal involucrado en la manipulación de alimentos, materias primas, utensilios y equipos a través de un curso instructivo. El mismo deberá contar como mínimo con los conocimientos de enfermedades transmitidas por alimentos, conocimiento de medidas higiénico-sanitarias básicas para la manipulación correcta de alimentos; criterios y concientización del riesgo involucrado en el manejo de las materias primas, aditivos, ingredientes, envases, utensilios y equipos durante el proceso de elaboración. Este curso para los Manipuladores de Alimentos, tiene el propósito de brindar conocimiento a cualquier persona que manipula alimentos, pero en especial a los profesionales de este oficio, el conocimiento necesario que les facilite aplicar pautas correctas en su trabajo cotidiano. Por otra parte el manual que el capacitador debe entregar a cada participante que se capacita, es también una fuente de consulta permanente sobre los temas del manejo higiénico de los alimentos. El curso debe ser dictado por profesionales inscriptos en el Registro de Capacitadores de Manipuladores de Alimentos, acreditados ante el Gobierno de la Ciudad de Buenos Aires con entrega de certificados expedidos por la Dirección General de Higiene y Seguridad Alimentaria (Decreto 782-GCBA-2001).

También cuentan con la acreditación otorgada por el Ministerio de Salud de la Provincia de Buenos Aires para otorgar el certificado expedido por dicho Ministerio. Cabe Destacar que a partir del 24 de junio de 2010 todos los trámites relacionados con el Departamento de Capacitación Alimentaria se regirán por los términos de la Disposición N º 1834-DGHYSA/10, Boletín Oficial Nº 3447. Ésta deja sin efecto la Disposición Nº 262-DGHYSA/03, por lo que las presentaciones de capacitaciones en Buenas Prácticas de Manipulación de Alimentos ahora se ajustan a la nueva disposición. El certificado que se extiende es de inscripción al registro de manipulador acreditado ante el Gobierno de la Ciudad de Buenos Aires, y posee una duración de 2 años, a partir de su incorporación al mismo.

De esta disposición se desprende que "La capacitación es obligatoria e independiente de la libreta sanitaria, todos los empleados que trabajen manipulando alimentos deben tener el certificado de manipulador, tenga vencida o no la libreta sanitaria."

Las referencias

Ya en agosto del año 2006 la revista ISALUD mencionaba que de acuerdo a la OMS el 80 % de las enfermedades producidas en seres humanos estaban vinculadas directa o indirectamente con los alimentos. Hacía referencia a que en Argentina la mayoría de estas enfermedades no se declaran a la autoridad sanitaria (solo el 1% llegan a la consulta médica).

Por otra parte mencionaba que en las estadísticas del año 1997 se habían estimado casi 600.000 casos de enfermedades causadas por alimentos (20.000 hospitalizaciones). Los costos en salud se calcularon en 8 millones de dólares. También el artículo arrojaba como cifra de letalidad de las enfermedades causadas por alimentos un valor del 1,5 % y los grupos más susceptibles son los niños, adultos mayores e inmuno deprimidos (lo que significaba aproximadamente unas 6.000 muertes al año).

Estadísticamente el 50 % de las enfermedades transmitidas por alimentos (ETA) se originan por malas prácticas de manipulación de alimentos en el hogar. Según estadísticas del año 2009 publicadas por el Ministerio de Salud de la Nación, se producen 1.300 casos de intoxicaciones por alimentos por mes, es decir 10.400 horas hombres como mínimo perdidas por mes en tareas laborales. Y este dato es solamente en consultas e internaciones en Hospitales de la Provincia de Buenos Aires (Clarín, 15 sep.2009), si calculamos que según la OMS sólo el 15% de los casos de intoxicaciones alimenticias terminan en hospitales, quiere decir que el total real de casos es de 8.700 casos, como mínimo, y de 64.700 horas hombre perdidas.

A este dato se le suman, las internaciones por Salmonelosis y por el Síndrome Urémico Hemolítico, que pasan en conjunto los 60 casos por mes en la Provincia de Buenos Aires. Un gran porcentaje de estos casos se produce en los comedores, las escuelas, los restaurantes y los puestos callejeros. El 14% de los casos, según esta estadística, del Ministerio de Salud de La Nación, pertenece a niños entre 2 a 9 años, disminuyendo los grupos a medida que aumenta la edad.

Es de acuerdo a estos datos, que se hace imprescindible la capacitación en el manejo de los alimentos a las personas encargadas de los comedores tanto en escuelas, como en hospitales, guarderías infantiles y centros comunitarios en general. Además, es en el verano, donde se produce un aumento en las ETAs por el calor y la humedad. Es en la Costa Atlántica donde año tras año el riesgo a contraer estas enfermedades transmisibles por los alimentos aumenta, ya que se produce una migración importante de población, tanto para vacacionar como para brindar servicios. La mayoría de las personas que brindan estos servicios lo harán en actividades que directa o indirectamente manipulan alimentos, de allí que es primordial, la enseñanza de estos cursos y además agregar un curso de transmisión de enfermedades como Síndrome Urémico Hemolítico, Salmonelosis, Triquinosis, y otras, que son el flagelo mayor de la temporada.

En el caso de los países desarrollados, y tomando como ejemplo los Estados Unidos de Norteamérica (al solo efecto de un análisis comparativo simple, pero que permite ilustrar la situación), vemos que en ese país con una población de 150 millones de habitantes, 48 millones de personas (uno de cada seis norteamericanos) son afectados por ETAs. De ellos 128.000 son hospitalizados y 3.000 mueren anualmente. Las estimaciones que se han realizado en nuestro país indican que 1 de cada 2 habitantes sufren una ETA y los casos de muertes por esta causa son de aproximadamente 16.000 al año (casi el doble a las muertes producidas por accidente de tránsito que son aproximadamente unas 9.000 al año).

Situación actual en Argentina

El Instituto Argentino para la Calidad con más de 50 años de trayectoria bregando por la calidad en todos los ámbitos, ha enfocado parte de su actividad a esta temática de la seguridad e inocuidad de los alimentos y ha visitado en los últimos meses a numerosas empresas dedicadas a la alimentación y ha encontrado con sorpresa que gran cantidad de ellas han certificado ISO 9001-2008 e inclusive ISO 22000, sin tener capacitado al personal en los cursos de Manipulación de Alimentos.

Como sabemos y de acuerdo al CAA que en su artículo 18, dice específicamente: "La capacitación teórica y práctica respecto de los principios y las aplicaciones del Sistema HACCP constituyen elementos esenciales para que el mismo sea eficaz. Todas las actividades de capacitación deberán registrarse."

Cabe destacar en este punto que por "deberán registrarse" se trata específicamente de que se lleve un registro de quién se capacitó o quien no en los principios y bases del sistema de calidad, pero se da por sentado desde ya que el 100 % del personal involucrado ya cuenta con la capacitación primaria requerida por el código. Esto último es importante tenerlo en cuenta cuando se audita el sistema para su certificación ya que si no se verifica la evidencia objetiva de que el personal tiene las competencias técnicas que otorga la capacitación primaria exigida por la ley, es obvio que no podrá identificar todos los peligros de cada fase del proceso, realización de un análisis de peligros y un estudio de las medidas para controlar los peligros identificados (PRINCIPIO 1 - punto 6 del artículo 1) y la evidencia objetiva no es nada más ni nada menos que comprobar que el personal involucrado en el proceso esté "registrado" por la autoridad competente. Este registro significa que aprobó el curso de capacitación primaria con los programas y manuales que el CAA explicita en su artículo 21.

El articulo 19, que en uno de sus puntos menciona: "La Dirección del establecimiento deberá tomar disposiciones para que todas las personas que manipulen alimentos reciban una instrucción adecuada y continua en materia de manipulación higiénica de los alimentos e higiene personal, a fin de que sepan adoptar las precauciones necesarias para evitar la contaminación de los alimentos."

Y el articulo 21 como se mencionara anteriormente, aclara enfáticamente: " La Dirección de la empresa, de acuerdo a lo establecido en la Resolución N° 587/97 (M.S. y A.S.), que ha incorporado al Código Alimentario Argentino, la Resolución GMC 80/96, deberá, dentro del plazo de 1 (uno) año, contado a partir del momento en que las personas obtengan la Libreta Sanitaria, efectuar la capacitación primaria del personal involucrado en la manipulación de alimentos, materias primas, utensilios y equipos a través de un curso instructivo.

El mismo deberá contar como mínimo con los conocimientos de enfermedades transmitidas por alimentos, conocimiento de medidas higiénico-sanitarias básicas para la manipulación correcta de alimentos; criterios y concientización del riesgo involucrado en el manejo de las materias primas, aditivos, ingredientes, envases, utensilios y equipos durante el proceso de elaboración.

Los cursos podrán ser dictados por capacitadores de entidades Oficiales, Privadas o los de las empresas. El contenido de los cursos y los capacitadores deberán ser reconocidos por la Autoridad Sanitaria Jurisdiccional. Esto significa que sólo los Capacitadores autorizados con matrícula, sea de la Ciudad de Buenos Aires, Provincia de Buenos Aires, o de otra Provincia que otorgue matrícula al manipulador de alimentos a través de los respectivos Ministerios de Salud, son válidos para considerar al personal capacitado.

Conclusiones

Si el personal no está capacitado en forma como marca la ley está de más decir que no hay certificación de calidad posible, y en el caso de las empresas que exporten a USA o sean proveedoras de otras que si lo sean, deben colocar el número de matrícula de cada dependiente, incluyendo gerentes y secretarias, en el libro Laboral expedido por la autoridad respectiva, ya que cada matrícula esta otorgada a la persona con un CUIL correspondiente.

La certificación de una Norma o Sistema de Calidad como las descriptas en un comienzo, puede llevar a una confusión a las empresas de alimentos que venden en el mercado interno o que exportan, creyendo que ellas están en condiciones inmejorables cuando realmente no cumple lo mínimo indispensable, y obviamente esto traerá a las Certificadoras de Calidad innumerables problemas con sus clientes ya que sus certificaciones no serán suficientes asegurar la calidad que garantice la inocuidad de los alimentos ante las autoridades locales o para las nuevas certificadoras externas que auditarán a exportadores internacionales o a sus clientes locales o extranjeros que a su vez exporten a USA.

Todo sistema de calidad que se precie de tal, deberá estar basado en principios, políticas, métodos y procedimientos que se ajusten a los objetivos buscados. En el caso de sistemas de calidad que se apliquen a la industria de los alimentos es "conditio sine qua non" elaborar alimentos inocuos y éste debe ser uno de los principios fundamentales. Entre las políticas formuladas para cumplir con este principio podrá estar entre otras, el "cumplir con las regulaciones locales", de lo cual se desprende que los métodos y procedimientos serán los que marca el CAA, en el caso de empresas locales y para las empresas internacionales se le sumarán las políticas corporativas o de su país de origen (la serie ISO lo explicita perfectamente).

Ahora bien, independientemente de las interpretaciones que algunas empresas certificadoras hagan de las regulaciones tanto nacionales como internacionales, el sentido común nos dice que no tomar como una "no conformidad" que alguna persona del plantel, no cuente con la capacitación primaria certificada, es un "peligro" en sí mismo y atenta con el principio del sistema que queremos implementar.

También considero oportuno destacar que la calidad de un alimento nunca podrá ser mejor que la calidad del personal que lo elabora. No tener la gente capacitada y desarrollada en las competencias requeridas para su tarea es un factor de riesgo para que un sistema de calidad logre el objetivo de seguridad e inocuidad de un alimento.

Para mayor información:

I.A.P.C.

Montevideo 59 2°D -C1019ABA - Buenos Aires

Tel.: +54 (11) 4383 7598

email: info@iacc.org.ar

web: www.iapc.org.ar