Ozono Aplicaciones en la Industria de Alimentos

Téc. Magalí Parzanese

En 1997 la U.S. Food and Drug Administration (FDA) reconoció al ozono como GRAS (Generally Recognized As Safe) para su utilización en contacto con alimentos. No obstante fue en 2001 cuando este organismo dio su fallo definitivo, y aprobó la normativa del uso de ozono como aditivo de alimentos, durante su procesamiento o almacenamiento. Sin embargo muchas industrias ya habían comenzado a investigar las aplicaciones de este gas, e incluso las habían puesto en práctica. Por esto, actualmente existen procesos de limpieza y desinfección, así como técnicas de conservación, en los más diversos sectores alimentarios que incluyen al ozono, los cuales son sumamente efectivos y presentan importantes ventajas.

I. Ozono en cámaras frigoríficas

La conservación en cámaras frigoríficas de productos perecederos como carnes, pescado, vegetales, lácteos, etc. está ampliamente difundida en la industria. La gran desventaja de estos equipos es la necesidad de procesos secundarios que eviten el desarrollo de microorganismos resistentes a las bajas temperaturas y la generación de malos olores en el interior de las cámaras. Entre los sistemas que apoyan la acción del frío se pueden citar la radiación ultravioleta, carbón activado, compuestos de amonio cuaternario, aldehído fórmico, permanganato potásico, etc. Sin embargo todos ellos presentan el inconveniente de producir residuos tóxicos, por lo que no pueden entrar en contacto directo con los alimentos. Por ello en la actualidad se prefiere la utilización de ozono como alternativa a los anteriores, debido principalmente a su baja toxicidad, a sus propiedades como desinfectante y desodorizante y a la escasez de residuos al finalizar el proceso. Dependiendo de las condiciones de temperatura y humedad y del tipo de producto a conservar, la dosis de aplicación de ozono en cámaras frigoríficas varía de 0,6 a 1,6 mg / m³.

Es posible afirmar que la ozonización cumple cuatro objetivos esenciales que aseguran una correcta conservación de los alimentos, tanto en cámaras frigoríficas como en locales de manipulación, conservación y distribución:

Los vegetales son alimentos frágiles al momento de almacenarlos. Debido a que contienen un alto porcentaje de agua, 90% aproximadamente, aumentan la humedad relativa del ambiente de almacenamiento, generando las condiciones óptimas para el desarrollo de microorganismos. Como consecuencia se generan malos olores y se deteriora la apariencia del producto. Esto último hace necesario la desinfección posterior de todo el ambiente de almacenamiento para evitar que las bacterias y hongos se transmitan a la partida siguiente.

Los vegetales son alimentos frágiles al momento de almacenarlos. Debido a que contienen un alto porcentaje de agua, 90% aproximadamente, aumentan la humedad relativa del ambiente de almacenamiento, generando las condiciones óptimas para el desarrollo de microorganismos. Como consecuencia se generan malos olores y se deteriora la apariencia del producto. Esto último hace necesario la desinfección posterior de todo el ambiente de almacenamiento para evitar que las bacterias y hongos se transmitan a la partida siguiente.

Esto ocasiona grandes pérdidas económicas en la industria de vegetales. Para evitarlas o disminuirlas es recomendable la aplicación de ozono desde el transporte, así como el lavado de los cestos o cajones contenedores al momento de la recolección, logrando así que lleguen a las cámaras en inmejorables condiciones.

El tratamiento con ozono retrasa en un 20% o 30% la maduración de muchos vegetales, lo que permite la prolongación de su vida útil. Esto se debe principalmente a la acción del ozono sobre el etileno (H2C=CH2), compuesto orgánico que actúa en el inicio de la maduración de frutas y verduras. Debido al alto poder oxidante del ozono, reacciona con este transformándolo en dióxido de carbono (CO2) y agua (H2O), a través de las siguientes reacciones:

Cabe destacar que el óxido de etileno (C2H4O), producto de la primera reacción, es un eficaz inhibidor del crecimiento de microorganismos, por lo cual se mantienen las cámaras desinfectadas constantemente evitando entonces las costosas desinfecciones que deberían realizarse en caso de no existir tratamiento con ozono. Actualmente existen numerosos estudios que confirman la eficacia del ozono para la conservación de manzanas, duraznos, bananas, naranjas, melocotones, peras, plátanos, melones, fresas, uvas, papas, tomates, entre otros.

III. Ozono en la industria cárnica y pesquera

Es sabido que todas aquellas industrias o establecimientos en los que se procesan, almacenan o comercializan carnes o pescados, cuentan indispensablemente con equipos de frío para la congelación y/o conservación de los productos. Sin embargo muchos de los microorganismos que permanecen inactivos dentro de las cámaras frigoríficas, se reestablecen una vez que alcanzan la temperatura ambiente. El ozono, por su parte, destruye bacterias, mohos, esporas y todos aquellos microorganismos que se incorporan a la carne durante las distintas etapas de producción, obteniéndose de esta manera alimentos inocuos sin importar la temperatura a la que se encuentren. Para esto es imprescindible que el tratamiento se inicie con la primera etapa de producción, es decir en el matadero, ya que los microorganismos que pueden alterar la calidad del producto se adhieren a él durante su manipulación (la masa muscular de cualquier animal sano no contiene microorganismos). Mediante la incorporación de pequeñas concentraciones de ozono a la atmósfera del lugar donde se estén procesando o almacenando los productos cárnicos (se recomienda una dosificación de 2 a 3 p.p.m. en el proceso de congelación, siendo suficiente 1 p.p.m. durante la conservación), se obtienen los siguientes resultados:

Es sabido que todas aquellas industrias o establecimientos en los que se procesan, almacenan o comercializan carnes o pescados, cuentan indispensablemente con equipos de frío para la congelación y/o conservación de los productos. Sin embargo muchos de los microorganismos que permanecen inactivos dentro de las cámaras frigoríficas, se reestablecen una vez que alcanzan la temperatura ambiente. El ozono, por su parte, destruye bacterias, mohos, esporas y todos aquellos microorganismos que se incorporan a la carne durante las distintas etapas de producción, obteniéndose de esta manera alimentos inocuos sin importar la temperatura a la que se encuentren. Para esto es imprescindible que el tratamiento se inicie con la primera etapa de producción, es decir en el matadero, ya que los microorganismos que pueden alterar la calidad del producto se adhieren a él durante su manipulación (la masa muscular de cualquier animal sano no contiene microorganismos). Mediante la incorporación de pequeñas concentraciones de ozono a la atmósfera del lugar donde se estén procesando o almacenando los productos cárnicos (se recomienda una dosificación de 2 a 3 p.p.m. en el proceso de congelación, siendo suficiente 1 p.p.m. durante la conservación), se obtienen los siguientes resultados:

Lo que se debe tener en cuenta al momento de utilizar el tratamiento con ozono es que debe aplicarse en todas las etapas de producción si se desea obtener un mejor resultado. Se recomienda contar, tanto en el matadero, como en los lugares de fraccionamiento, transporte, almacenamiento y comercialización, con una atmósfera que contenga las concentraciones de ozono correctas, dependiendo de la temperatura, humedad y producto a tratar.

IV. Ozono en la industria del vino

El ozono se utiliza en la industria del vino en las etapas de desinfección de barriles, lavado de botellas y aseos CIP (Clean in place) de estanques, máquina llenadora, transportadores y sanitización de superficies. Es importante destacar que principalmente se usa agua ozonizada con diferentes concentraciones, debido a que se trata de operaciones de limpieza y desinfección de equipos. Las principales características y resultados de un tratamiento con ozono en bodegas, ya sea en estado gaseoso o disuelto en agua, son los siguientes:

La necesidad de humedad relativa elevada, para un óptimo proceso de maduración de quesos, puede ser un problema en la industria. En esas condiciones se desarrollan mohos en la superficie de los quesos, los cuales posteriormente deben ser quitados mediante lavado y raspado. No obstante, esto puede impedirse a través del uso de atmósferas ozonizadas en las cámaras de maduración, permitiendo trabajar a humedades relativas altas sin pérdidas de peso subsiguientes. Es importante destacar que el uso de ozono no afecta el aspecto ni el sabor de los quesos.

La necesidad de humedad relativa elevada, para un óptimo proceso de maduración de quesos, puede ser un problema en la industria. En esas condiciones se desarrollan mohos en la superficie de los quesos, los cuales posteriormente deben ser quitados mediante lavado y raspado. No obstante, esto puede impedirse a través del uso de atmósferas ozonizadas en las cámaras de maduración, permitiendo trabajar a humedades relativas altas sin pérdidas de peso subsiguientes. Es importante destacar que el uso de ozono no afecta el aspecto ni el sabor de los quesos.

VI. Ozono en la conservación de huevos

El ozono, impide el desarrollo de aquellos microorganismos responsables de la descomposición de los huevos, prolongando el período de almacenamiento sin causar disminución alguna en la calidad de éstos. Los huevos se alteran por acción de bacterias y hongos, para evitarlo se conservan a baja temperatura, sin embargo cuando la humedad relativa en su interior es alta, sucede que los microorganismos crecen entre la cáscara y la membrana. Por eso es primordial el control de esta humedad relativa. Está demostrado que utilizando concentraciones de ozono menores a 2-3 p.p.m. no se observa el crecimiento de mohos dentro del huevo, ya que se controla eficazmente la humedad relativa. Además, se controlan los olores de las cámaras de almacenamiento.

Es posible afirmar que la ozonización cumple cuatro objetivos esenciales que aseguran una correcta conservación de los alimentos, tanto en cámaras frigoríficas como en locales de manipulación, conservación y distribución:

- Mantiene la limpieza y desinfección del ambiente.

- Evita o disminuye la pérdida de peso de los alimentos durante su almacenamiento.

- Desodoriza completamente el ambiente, impidiendo la transmisión de olores de un alimento a otro.

- Favorece la conservación de los alimentos por un período de tiempo mayor.

Esto ocasiona grandes pérdidas económicas en la industria de vegetales. Para evitarlas o disminuirlas es recomendable la aplicación de ozono desde el transporte, así como el lavado de los cestos o cajones contenedores al momento de la recolección, logrando así que lleguen a las cámaras en inmejorables condiciones.

El tratamiento con ozono retrasa en un 20% o 30% la maduración de muchos vegetales, lo que permite la prolongación de su vida útil. Esto se debe principalmente a la acción del ozono sobre el etileno (H2C=CH2), compuesto orgánico que actúa en el inicio de la maduración de frutas y verduras. Debido al alto poder oxidante del ozono, reacciona con este transformándolo en dióxido de carbono (CO2) y agua (H2O), a través de las siguientes reacciones:

Cabe destacar que el óxido de etileno (C2H4O), producto de la primera reacción, es un eficaz inhibidor del crecimiento de microorganismos, por lo cual se mantienen las cámaras desinfectadas constantemente evitando entonces las costosas desinfecciones que deberían realizarse en caso de no existir tratamiento con ozono. Actualmente existen numerosos estudios que confirman la eficacia del ozono para la conservación de manzanas, duraznos, bananas, naranjas, melocotones, peras, plátanos, melones, fresas, uvas, papas, tomates, entre otros.

III. Ozono en la industria cárnica y pesquera

- Conseguir una carne más tierna, debido a que el ozono estimula la acción digestiva de las enzimas

- Asegurar la inocuidad de los productos cárnicos

- Aumentar considerablemente el tiempo de almacenamiento, lo que extiende la vida útil de carnes y pescados

- Disminuir significativamente las pérdidas de peso

- Mejorar el aspecto visual del producto

- Suprimir olores desagradables dentro de las cámaras frigoríficas

Lo que se debe tener en cuenta al momento de utilizar el tratamiento con ozono es que debe aplicarse en todas las etapas de producción si se desea obtener un mejor resultado. Se recomienda contar, tanto en el matadero, como en los lugares de fraccionamiento, transporte, almacenamiento y comercialización, con una atmósfera que contenga las concentraciones de ozono correctas, dependiendo de la temperatura, humedad y producto a tratar.

IV. Ozono en la industria del vino

El ozono se utiliza en la industria del vino en las etapas de desinfección de barriles, lavado de botellas y aseos CIP (Clean in place) de estanques, máquina llenadora, transportadores y sanitización de superficies. Es importante destacar que principalmente se usa agua ozonizada con diferentes concentraciones, debido a que se trata de operaciones de limpieza y desinfección de equipos. Las principales características y resultados de un tratamiento con ozono en bodegas, ya sea en estado gaseoso o disuelto en agua, son los siguientes:

- Se garantiza el control de la contaminación bacteriana sin afectar la madera de los barriles

- Se requiere de tiempos de contacto corto para destruir completamente bacterias, virus y levaduras

- Se trata de una tecnología limpia, ya que no genera subproductos que tengan que ser posteriormente tratados por problemas medioambientales

- No origina problemas de corrosión

- A diferencia del cloro, no genera inconvenientes posteriores al tratamiento respecto a las características organolépticas del producto

- No es necesario la utilización de una caldera, ya que no es indispensable trabajar a temperaturas elevadas para asegurar la desinfección

- Es posible aplicar ozono en cualquiera de las etapas que requieran una desinfección completa; ya sea en fase gas (desinfección de piping, silos, tapones, etc.), o en fase acuosa (desinfección de botellas, estanques, máquinas llenadoras, etc.)

- Se disminuye considerablemente el volumen de agua destinada a la desinfección, ya que es menor el número de enjuagues finales que deben hacerse

- Utilizando agua ozonizada en concentraciones de 1 – 3 ppm por 20 minutos, se puede sustituir totalmente la etapa de aseos CIP con uso de químicos, e incluso disminuir la frecuencia de las etapas alcalinas y ácidas de dichos programas

VI. Ozono en la conservación de huevos

El ozono, impide el desarrollo de aquellos microorganismos responsables de la descomposición de los huevos, prolongando el período de almacenamiento sin causar disminución alguna en la calidad de éstos. Los huevos se alteran por acción de bacterias y hongos, para evitarlo se conservan a baja temperatura, sin embargo cuando la humedad relativa en su interior es alta, sucede que los microorganismos crecen entre la cáscara y la membrana. Por eso es primordial el control de esta humedad relativa. Está demostrado que utilizando concentraciones de ozono menores a 2-3 p.p.m. no se observa el crecimiento de mohos dentro del huevo, ya que se controla eficazmente la humedad relativa. Además, se controlan los olores de las cámaras de almacenamiento.

Ver también: Parte I

Etiquetas:

Alimentos,

Food Technology,

Tecnología de los Alimentos

Nanotechnology Symposium VI Progress in Protection

Benign by design. That was a major push of the "Nanotechnology Symposium VI: Progress in Protection," attended by nearly 200 people, either in person or via a webcast. The Luskin Center co-sponsored event addressed the challenge of protecting the health and safety of workers, as well as the environment, while taking advantage of nanotechnology that is expected to usher in a new industrial revolution.

Maziar Movassaghi, acting director of the California Department of Toxic Substances Control, emphasized that "benign by design" is crucial so that later on, millions of dollars don't have to be spent cleaning up the environment. Engineering safe nanomaterials from the start is also the best way to protect workers who are on the front line of the booming industry, according to leading scientists and government officials at the Oct. 13 symposium.

Nanotechnology Symposium VI: Progress in Protection

October 13, 2010

Discussion topics included:

Discussion topics included:

- Collaboration between DTSC's Office of the Chief Scientist, the National Institute for Occupational Safety and Health (NIOSH) and California's leading universities to fill data gaps via the development of ENM risk-based guidelines for use in academic research laboratories

- Practical insights from nanomaterial manufacturers regarding health and safety

Fuente: UCCEIN

La Tecnología detrás del Microchip Canal Inti

¿Para qué sirve un microchip? ¿Cómo funciona? ¿Estos componentes que están en los celulares, airbags y múltiples dispositivos se fabrican en la Argentina? Enterate más, junto a los especialistas del INTI en el siguiente video.

Fuente: CanalInti

Etiquetas:

Electricidad y Electrónica,

Electricity and Electronic,

Electronics,

Inti,

Video

Reología para comprender el comportamiento de los alimentos

Steve Carrington

La industria de los alimentos ofrece una gama de productos más diversa que cualquier otra, y para una base de clientes extremadamente exigente.

Típicamente, los productos requieren de un procesamiento y una manipulación cuidadosos. El rendimiento en términos de variables como la extensibilidad, la estabilidad, la tasa de disolución y los parámetros sensoriales como el sabor, la sensación en boca y el aspecto son claves. La elevada calidad también es fundamental y el desarrollo de producto es un proceso continuo.

Por lo general, los comestibles son dispersiones concentradas de partículas sólidas en un medio líquido o emulsiones y presentan un comportamiento que puede ser complejo y difícil de racionalizar. En este artículo, se exploran las formas en las cuales las mediciones reológicas pueden ayudar a los procesadores de alimentos a entender el comportamiento del producto y tratar el control de calidad (QC por sus siglas en Inglés), la calidad del producto y las cuestiones de procesamiento. Se definen las propiedades reológicas, y se ilustran los métodos de mediciones expuestos como así también la relevancia de la información producida con referencia a los ejemplos industriales. El artículo se centra en el uso de los reómetros rotativos.

¿Por qué medir las propiedades reológicas?

La reología es el estudio de la forma en la cual los materiales fluyen y se deforman cuando están sujetos a fuerzas externas. Por lo tanto, las propiedades reológicas como la viscosidad, la viscoelasticidad y el límite de fluencia cuantifican aspectos del comportamiento de los comestibles.

Por lo general, los comestibles son dispersiones concentradas de partículas sólidas en un medio líquido o emulsiones y presentan un comportamiento que puede ser complejo y difícil de racionalizar. En este artículo, se exploran las formas en las cuales las mediciones reológicas pueden ayudar a los procesadores de alimentos a entender el comportamiento del producto y tratar el control de calidad (QC por sus siglas en Inglés), la calidad del producto y las cuestiones de procesamiento. Se definen las propiedades reológicas, y se ilustran los métodos de mediciones expuestos como así también la relevancia de la información producida con referencia a los ejemplos industriales. El artículo se centra en el uso de los reómetros rotativos.

¿Por qué medir las propiedades reológicas?

La reología es el estudio de la forma en la cual los materiales fluyen y se deforman cuando están sujetos a fuerzas externas. Por lo tanto, las propiedades reológicas como la viscosidad, la viscoelasticidad y el límite de fluencia cuantifican aspectos del comportamiento de los comestibles.

Control de calidad (QC) y desarrollo de producto

Muchos aspectos del rendimiento de los productos, incluyendo algunas variables sensoriales, pueden ser directamente correlacionados con las propiedades reológicas. Los mismos son medibles y pueden utilizarse para cuantificar el rendimiento del producto para el control de calidad (QC) o para aplicaciones relacionadas con el desarrollo de productos. Por ejemplo, la información reológica puede utilizarse para predecir propiedades como la sensación en boca o la tendencia de un material a pegarse en el paladar (una propiedad viscoelástica), la estabilidad de almacenamiento y la extensibilidad.

En algunos casos, los estudios reológicos pueden, por lo tanto, utilizarse para complementar o reemplazar, paneles de degustación que requieren mucho tiempo o regímenes de prueba más complejos.

Además, la capacidad de estudiar sistemáticamente el impacto de los aditivos o los componentes del producto sobre un aspecto particular del rendimiento, optimiza el proceso de desarrollo del producto. En resumen, los análisis reológicos pueden ser una manera rentable de verificar la consistencia del producto, para el control de calidad (QC) y/o una herramienta útil para acelerar el desarrollo del producto.

Diseño del proceso

La información sobre la viscosidad se utiliza como rutina en el diseño de muchos artículos del equipamiento de proceso, incluyendo agitadores, tuberías, bombas e intercambiadores de calor, por lo tanto es necesario contar con valores apropiados para el diseño de cualquier equipamiento de proceso. La comprensión de las propiedades reológicas también puede ayudar a los ingenieros en la evaluación de otros aspectos del diseño de proceso, y a determinar cómo se comportarán los productos nuevos en comparación con los materiales existentes.

Definición de las propiedades básicas

Para comprender la importancia de la información reológica, es necesario entender el significado de los términos básicos.

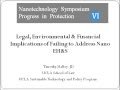

Esfuerzo de Cizalla

El esfuerzo de cizalla es una medición de la cantidad de fuerza aplicada a la muestra y se define como fuerza dividida por el área sobre la cual está siendo aplicada (ver figura 1):

Deformación por cizalla

La aplicación del esfuerzo de cizalla induce a una deformación que es cuantificada con el término deformación por cizalla. Se define como la extensión de la deformación dividida por la altura o espesor de la muestra:

Velocidad de deformación en cizalla

Para definir la velocidad de deformación en cizalla el esfuerzo debe estar en crecimiento continuo. Es la velocidad del cambio del esfuerzo con el tiempo.

La velocidad de deformación en cizalla a la cual un material está sujeto puede variar drásticamente según la forma en la cual esté siendo utilizado. Por ejemplo, una muestra almacenada en un estante está sujeta a velocidades de deformación en cizalla muy bajas en comparación con una que está siendo agitada o mezclada.

Viscosidad

La viscosidad es una medición de la resistencia del líquido a fluir, por eso es tan importante para el diseño del proceso. Se la define como el esfuerzo de cizalla dividido por la velocidad de deformación en cizalla. Los fluidos que se deforman con relativa facilidad tienen una viscosidad baja y son relativamente móviles; los fluidos con una viscosidad alta son relativamente inmóviles.

La viscosidad está influenciada por la estructura molecular, la presión, el tiempo y la temperatura. Un buen control de la temperatura es fundamental para una medida exacta de la viscosidad. La velocidad de deformación en cizalla también influye en la viscosidad. Los fluidos se definen como newtonianos si su viscosidad no cambia con la velocidad de deformación en cizalla (ver figura 2). Sin embargo, con frecuencia son no-newtonianos y muchos son fluidificados por cizalla – a mayor velocidad de deformación en cizalla aplicada, más baja es la viscosidad. En la práctica, esto se traduce como una resistencia desproporcionadamente elevada a fluir cuando, por ejemplo, el material es batido muy lentamente. De manera inversa, los materiales pueden espesarse por efecto cizalla pero no es tan común.

Medición de los datos reológicos

Los reómetros rotativos (ver figura 3) son una forma efectiva de medir los términos antes mencionados para caracterizar la reología del material. Con este tipo de reómetro la muestra suele estar ubicada entre un cono y una placa, y está sujeta a un esfuerzo de corte a través de la rotación del cono. Las geometrías de medición alternativas incluyen placas paralelas, sistemas de cilindros concéntricos (vaso y cilindro) o geometrías de placas. Los mejores instrumentos de este tipo tienen:

Utilizando la información reológica para resolver problemas prácticos

Para maximizar la relevancia de los estudios reológicos, los experimentos deben estar diseñados de modo tal que aseguren la predicción del parámetro de desempeño del caso y simulen comportamiento durante un proceso particular. En los siguientes ejemplos, se detallan estudios de diferentes alimentos, llevados a cabo con un reómetro Bohlin Gemini, para ilustrar la aplicación práctica de la información reológica.

Prediciendo el comportamiento de sedimentación de la cebada de naranja

Las partículas suspendidas en concentrado de agua de cebada sabor naranja tienden a sedimentarse bajo los efectos de la gravedad, algo que hace que el producto no resulte tan atractivo para los consumidores. Las partículas más grandes resultantes de una falla en el procesamiento, o de la floculación durante el almacenamiento, tienen una tendencia mayor a la sedimentación ya que, a mayor tamaño (y peso) de la partícula, mayor es el efecto de la gravedad. Para asegurar la calidad del producto, es necesaria la realización de una evaluación de rutina del comportamiento de sedimentación. Durante el almacenamiento, cuando transcurre la sedimentación, el líquido estará sujeto a esfuerzos de cizalla (gravitacionales) muy bajos.

Se midieron las viscosidades de dos muestras de concentrado de agua de cebada sabor naranja utilizando un reómetro de esfuerzo controlado, a esfuerzos diseñados para estimular las fuerzas gravitacionales.

El esfuerzo aplicado fue incrementado de manera escalonada (posibilitando el equilibrio de flujo en cada esfuerzo) y se produjo la información que puede observarse en las figuras 4 y 5.

La muestra (a) tiene claramente una viscosidad más elevada en condiciones de esfuerzo de cizalla bajo, que la muestra (b). Como ya mencionamos anteriormente, la viscosidad es la resistencia a fluir. Por lo tanto, esta viscosidad más elevada debería traducirse en una tasa de sedimentación más baja. Los resultados indican que la muestra (a) tiene menos posibilidades de sedimentar durante el almacenamiento que la muestra (b). Vale la pena observar que las viscosidades convergen a velocidades de deformación en cizalla más altas, y esto indica que solamente las mediciones a velocidades de deformación y esfuerzos de cizalla bajos resaltarían esta diferencia.

Comparando los esfuerzos de fluencia de diferentes fórmulas de mayonesa

Las mayonesas de bajas calorías por lo general tienen más agua que las fórmulas de mayonesas comunes. Las emulsiones de aceite en agua resultantes del producto de bajas calorías requieren de mayores concentraciones de estabilizadores agregados. El efecto de este cambio en la fórmula sobre el aspecto del producto y la procesabilidad puede investigarse comparando los esfuerzos de fluencia. Algunos materiales aparentemente no fluyen cuando están sujetos a fuerzas muy bajas pero comienzan a moverse cuando se aplica una cierta cantidad de esfuerzo. Por ejemplo, la estructura de un gel, comienza a agrietarse cuando se excede un esfuerzo de cizalla determinado y el material se torna más fluido. El punto en el cual sucede esto se conoce como esfuerzo de fluencia.

El esfuerzo de fluencia es un valor importante porque es un indicador de aspectos específicos del comportamiento del producto. Por ejemplo, una mayonesa con un esfuerzo de fluencia elevado tiene más estructura y el consumidor la percibirá como más espesa y cremosa que un producto de esfuerzo de fluencia bajo que se verá poco espeso y acuoso. Como la estructura se agrieta a cizallamientos más altos – como las velocidades de deformación en cizalla asociadas con la masticación – la muestra se verá espesa en el pote pero la sensación en la boca será fluida, agradable y no muy espesa.

Desde el punto de vista de la ingeniería de proceso, los productos con un esfuerzo de fluencia elevado tendrán un grado relativamente alto de inercia, y esto tiene un impacto sobre el tamaño de la bomba requerida para la puesta en marcha.

Hay varios métodos para medir el esfuerzo de fluencia, pero con un reómetro de esfuerzo controlado, se puede acceder directamente al esfuerzo, posibilitando la medición directa del esfuerzo de fluencia. Las "viscosidades instantáneas" (la relación instantánea/estado no estacionario del esfuerzo de cizalla sobre la velocidad de deformación en cizalla) se calculan a partir de los datos. Al confrontarlos con el esfuerzo aplicado, muestran un repentino descenso en la viscosidad en el punto donde el material fluye. El esfuerzo en este punto es el esfuerzo de fluencia. La Figura 6 muestra la viscosidad instantánea – trazos de esfuerzos de cizalla para las muestras de mayonesa antes mencionadas.

El esfuerzo de fluencia es identificado fácilmente a partir de estos gráficos como el esfuerzo en el cual la viscosidad instantánea llega al máximo. La información muestra que el esfuerzo de fluencia de la versión bajas calorías (con un mayor contenido de agua) es más elevado, y esto indica que es una emulsión más estable o estructurada.

Investigando el comportamiento viscoelástico de las cremas de margarina

Los materiales viscoelásticos presentan un comportamiento diferente a través de los distintos periodos de tiempo. Silly Putty (masa de plastilina que rebota) es un buen ejemplo. Silly Putty rebota al caer, comportándose como un sólido o mostrando un comportamiento elástico en este hecho de escala de tiempo baja/alta frecuencia. Sin embargo, si se lo deja sobre una mesa fluye lentamente, mostrando un comportamiento viscoso o similar al de un líquido, durante este episodio de escala de tiempo alta/baja frecuencia. Para investigar la viscoelasticidad de un material, se llevan a cabo experimentos oscilatorios o dinámicos. En vez de someter a la muestra a un esfuerzo rotativo continuo, se aplica un esfuerzo sinusoidal y se miden la tensión sinusoidal resultante y el retraso de fase que acompaña. La frecuencia de la señal de entrada varía durante el experimento para dar un espectro de huella digital para el material. El comportamiento dependiente de la frecuencia del producto puede traducirse directamente en información acerca de la forma en la cual se comportará durante distintos periodos de tiempo, ya que las frecuencias bajas se correlacionan con tiempos prolongados y viceversa.

El esfuerzo de fluencia es un valor importante porque es indicativo de aspectos específicos del comportamiento del producto. La Figura 7 muestra valores para dos funciones de viscoelasticidad, una relacionada con la naturaleza elástica del material (línea continua) y la otra con el comportamiento viscoso (línea punteada), medidos para dos cremas de margarina diferentes. A frecuencias bajas, las funciones son relevantes para la forma en la cual el material se comportará a lo largo de periodos largos cuando está almacenado. Un problema potencial con las cremas de margarina (emulsiones de agua en aceite) es que puede separarse después de un tiempo: un fenómeno conocido como sinéresis. La probabilidad de que una crema exhiba sinéresis puede predecirse a partir de los datos de viscoelasticidad comparando el valor de los módulos de almacenamiento G' (que describe un comportamiento elástico) y el módulo de pérdida G'' (que describe el comportamiento viscoso). Para evitar la sinéresis, el módulo de almacenamiento debe ser similar o más grande que el módulo de pérdida. Si el modulo de almacenamiento es mucho más pequeño que el modulo viscoso, el material se va a comportar más como un líquido, y habrá menos estructura en la muestra para prevenir la sinéresis.

A frecuencias bajas (relacionadas con escalas de tiempo extensas) este es el caso de la muestra (a) pero no de la muestra (b). Por lo tanto lo esperable es que la muestra (a) sea más estable: un resultado confirmado en otras pruebas.

La información a frecuencias más altas es más relevante para el comportamiento de la crema en escalas de tiempo cortas, como en el proceso de propagación. Para una buena capacidad de propagación, una muestra debería tener un modulo de almacenamiento grande en comparación con el módulo de pérdida. Esto indicaría una estructura considerable – algo sobre lo cual propagarse. Con una muestra viscosamente dominada (módulo de pérdida elevada), el material simplemente se desplomaría en vez de propagarse. La muestra (a) muestra un componente de modulo de almacenamiento más elevado que la muestra (b) a las frecuencias más elevadas relevantes y puede por lo tanto predecirse que tendrán propiedades de propagación superiores.

Conclusiones

Es evidente a partir de los estudios antes descriptos que los datos reológicos pueden facilitar la comprensión del desempeño del producto, como así también proporcionar datos para el diseño de proceso. Por lo tanto, la reología es una herramienta útil para los procesadores de alimentos que busquen acelerar y optimizar el proceso de desarrollo del producto y una opción relativamente simple para una gama de aplicaciones de Control de Calidad.

Muchos aspectos del rendimiento de los productos, incluyendo algunas variables sensoriales, pueden ser directamente correlacionados con las propiedades reológicas. Los mismos son medibles y pueden utilizarse para cuantificar el rendimiento del producto para el control de calidad (QC) o para aplicaciones relacionadas con el desarrollo de productos. Por ejemplo, la información reológica puede utilizarse para predecir propiedades como la sensación en boca o la tendencia de un material a pegarse en el paladar (una propiedad viscoelástica), la estabilidad de almacenamiento y la extensibilidad.

En algunos casos, los estudios reológicos pueden, por lo tanto, utilizarse para complementar o reemplazar, paneles de degustación que requieren mucho tiempo o regímenes de prueba más complejos.

Además, la capacidad de estudiar sistemáticamente el impacto de los aditivos o los componentes del producto sobre un aspecto particular del rendimiento, optimiza el proceso de desarrollo del producto. En resumen, los análisis reológicos pueden ser una manera rentable de verificar la consistencia del producto, para el control de calidad (QC) y/o una herramienta útil para acelerar el desarrollo del producto.

Diseño del proceso

La información sobre la viscosidad se utiliza como rutina en el diseño de muchos artículos del equipamiento de proceso, incluyendo agitadores, tuberías, bombas e intercambiadores de calor, por lo tanto es necesario contar con valores apropiados para el diseño de cualquier equipamiento de proceso. La comprensión de las propiedades reológicas también puede ayudar a los ingenieros en la evaluación de otros aspectos del diseño de proceso, y a determinar cómo se comportarán los productos nuevos en comparación con los materiales existentes.

Definición de las propiedades básicas

Para comprender la importancia de la información reológica, es necesario entender el significado de los términos básicos.

Esfuerzo de Cizalla

El esfuerzo de cizalla es una medición de la cantidad de fuerza aplicada a la muestra y se define como fuerza dividida por el área sobre la cual está siendo aplicada (ver figura 1):

Esfuerzo de cizalla ( )= fuerza/área = F/A

Deformación por cizalla

La aplicación del esfuerzo de cizalla induce a una deformación que es cuantificada con el término deformación por cizalla. Se define como la extensión de la deformación dividida por la altura o espesor de la muestra:

Deformación por cizalla ( )= deformación/altura

Velocidad de deformación en cizalla

Para definir la velocidad de deformación en cizalla el esfuerzo debe estar en crecimiento continuo. Es la velocidad del cambio del esfuerzo con el tiempo.

Velocidad de deformación en cizalla ( )= cambio en esfuerzo/cambio en tiempo= dy/dt

La velocidad de deformación en cizalla a la cual un material está sujeto puede variar drásticamente según la forma en la cual esté siendo utilizado. Por ejemplo, una muestra almacenada en un estante está sujeta a velocidades de deformación en cizalla muy bajas en comparación con una que está siendo agitada o mezclada.

Viscosidad

La viscosidad es una medición de la resistencia del líquido a fluir, por eso es tan importante para el diseño del proceso. Se la define como el esfuerzo de cizalla dividido por la velocidad de deformación en cizalla. Los fluidos que se deforman con relativa facilidad tienen una viscosidad baja y son relativamente móviles; los fluidos con una viscosidad alta son relativamente inmóviles.

Viscosidad de cizalla ( ) = esfuerzo de cizalla/velocidad de deformación en cizalla

La viscosidad está influenciada por la estructura molecular, la presión, el tiempo y la temperatura. Un buen control de la temperatura es fundamental para una medida exacta de la viscosidad. La velocidad de deformación en cizalla también influye en la viscosidad. Los fluidos se definen como newtonianos si su viscosidad no cambia con la velocidad de deformación en cizalla (ver figura 2). Sin embargo, con frecuencia son no-newtonianos y muchos son fluidificados por cizalla – a mayor velocidad de deformación en cizalla aplicada, más baja es la viscosidad. En la práctica, esto se traduce como una resistencia desproporcionadamente elevada a fluir cuando, por ejemplo, el material es batido muy lentamente. De manera inversa, los materiales pueden espesarse por efecto cizalla pero no es tan común.

Medición de los datos reológicos

Los reómetros rotativos (ver figura 3) son una forma efectiva de medir los términos antes mencionados para caracterizar la reología del material. Con este tipo de reómetro la muestra suele estar ubicada entre un cono y una placa, y está sujeta a un esfuerzo de corte a través de la rotación del cono. Las geometrías de medición alternativas incluyen placas paralelas, sistemas de cilindros concéntricos (vaso y cilindro) o geometrías de placas. Los mejores instrumentos de este tipo tienen:

- Control preciso de la temperatura

- Una apertura estrecha y controlada con un tamaño bien definido entre las dos superficies para determinar con precisión la velocidad de deformación en cizalla

- Cojinetes de aire para permitir la caracterización de los fluidos de baja viscosidad

- Control de velocidad y medición en un rango muy amplio para maximizar el rango de medición de la velocidad de deformación en cizalla

- Capacidad para aplicar cizallamiento bidireccional y llevar a cabo experimentos oscilatorios/dinámicos.

Utilizando la información reológica para resolver problemas prácticos

Para maximizar la relevancia de los estudios reológicos, los experimentos deben estar diseñados de modo tal que aseguren la predicción del parámetro de desempeño del caso y simulen comportamiento durante un proceso particular. En los siguientes ejemplos, se detallan estudios de diferentes alimentos, llevados a cabo con un reómetro Bohlin Gemini, para ilustrar la aplicación práctica de la información reológica.

Prediciendo el comportamiento de sedimentación de la cebada de naranja

Las partículas suspendidas en concentrado de agua de cebada sabor naranja tienden a sedimentarse bajo los efectos de la gravedad, algo que hace que el producto no resulte tan atractivo para los consumidores. Las partículas más grandes resultantes de una falla en el procesamiento, o de la floculación durante el almacenamiento, tienen una tendencia mayor a la sedimentación ya que, a mayor tamaño (y peso) de la partícula, mayor es el efecto de la gravedad. Para asegurar la calidad del producto, es necesaria la realización de una evaluación de rutina del comportamiento de sedimentación. Durante el almacenamiento, cuando transcurre la sedimentación, el líquido estará sujeto a esfuerzos de cizalla (gravitacionales) muy bajos.

Se midieron las viscosidades de dos muestras de concentrado de agua de cebada sabor naranja utilizando un reómetro de esfuerzo controlado, a esfuerzos diseñados para estimular las fuerzas gravitacionales.

|

El esfuerzo aplicado fue incrementado de manera escalonada (posibilitando el equilibrio de flujo en cada esfuerzo) y se produjo la información que puede observarse en las figuras 4 y 5.

La muestra (a) tiene claramente una viscosidad más elevada en condiciones de esfuerzo de cizalla bajo, que la muestra (b). Como ya mencionamos anteriormente, la viscosidad es la resistencia a fluir. Por lo tanto, esta viscosidad más elevada debería traducirse en una tasa de sedimentación más baja. Los resultados indican que la muestra (a) tiene menos posibilidades de sedimentar durante el almacenamiento que la muestra (b). Vale la pena observar que las viscosidades convergen a velocidades de deformación en cizalla más altas, y esto indica que solamente las mediciones a velocidades de deformación y esfuerzos de cizalla bajos resaltarían esta diferencia.

Comparando los esfuerzos de fluencia de diferentes fórmulas de mayonesa

Las mayonesas de bajas calorías por lo general tienen más agua que las fórmulas de mayonesas comunes. Las emulsiones de aceite en agua resultantes del producto de bajas calorías requieren de mayores concentraciones de estabilizadores agregados. El efecto de este cambio en la fórmula sobre el aspecto del producto y la procesabilidad puede investigarse comparando los esfuerzos de fluencia. Algunos materiales aparentemente no fluyen cuando están sujetos a fuerzas muy bajas pero comienzan a moverse cuando se aplica una cierta cantidad de esfuerzo. Por ejemplo, la estructura de un gel, comienza a agrietarse cuando se excede un esfuerzo de cizalla determinado y el material se torna más fluido. El punto en el cual sucede esto se conoce como esfuerzo de fluencia.

El esfuerzo de fluencia es un valor importante porque es un indicador de aspectos específicos del comportamiento del producto. Por ejemplo, una mayonesa con un esfuerzo de fluencia elevado tiene más estructura y el consumidor la percibirá como más espesa y cremosa que un producto de esfuerzo de fluencia bajo que se verá poco espeso y acuoso. Como la estructura se agrieta a cizallamientos más altos – como las velocidades de deformación en cizalla asociadas con la masticación – la muestra se verá espesa en el pote pero la sensación en la boca será fluida, agradable y no muy espesa.

Desde el punto de vista de la ingeniería de proceso, los productos con un esfuerzo de fluencia elevado tendrán un grado relativamente alto de inercia, y esto tiene un impacto sobre el tamaño de la bomba requerida para la puesta en marcha.

Hay varios métodos para medir el esfuerzo de fluencia, pero con un reómetro de esfuerzo controlado, se puede acceder directamente al esfuerzo, posibilitando la medición directa del esfuerzo de fluencia. Las "viscosidades instantáneas" (la relación instantánea/estado no estacionario del esfuerzo de cizalla sobre la velocidad de deformación en cizalla) se calculan a partir de los datos. Al confrontarlos con el esfuerzo aplicado, muestran un repentino descenso en la viscosidad en el punto donde el material fluye. El esfuerzo en este punto es el esfuerzo de fluencia. La Figura 6 muestra la viscosidad instantánea – trazos de esfuerzos de cizalla para las muestras de mayonesa antes mencionadas.

El esfuerzo de fluencia es identificado fácilmente a partir de estos gráficos como el esfuerzo en el cual la viscosidad instantánea llega al máximo. La información muestra que el esfuerzo de fluencia de la versión bajas calorías (con un mayor contenido de agua) es más elevado, y esto indica que es una emulsión más estable o estructurada.

Investigando el comportamiento viscoelástico de las cremas de margarina

Los materiales viscoelásticos presentan un comportamiento diferente a través de los distintos periodos de tiempo. Silly Putty (masa de plastilina que rebota) es un buen ejemplo. Silly Putty rebota al caer, comportándose como un sólido o mostrando un comportamiento elástico en este hecho de escala de tiempo baja/alta frecuencia. Sin embargo, si se lo deja sobre una mesa fluye lentamente, mostrando un comportamiento viscoso o similar al de un líquido, durante este episodio de escala de tiempo alta/baja frecuencia. Para investigar la viscoelasticidad de un material, se llevan a cabo experimentos oscilatorios o dinámicos. En vez de someter a la muestra a un esfuerzo rotativo continuo, se aplica un esfuerzo sinusoidal y se miden la tensión sinusoidal resultante y el retraso de fase que acompaña. La frecuencia de la señal de entrada varía durante el experimento para dar un espectro de huella digital para el material. El comportamiento dependiente de la frecuencia del producto puede traducirse directamente en información acerca de la forma en la cual se comportará durante distintos periodos de tiempo, ya que las frecuencias bajas se correlacionan con tiempos prolongados y viceversa.

El esfuerzo de fluencia es un valor importante porque es indicativo de aspectos específicos del comportamiento del producto. La Figura 7 muestra valores para dos funciones de viscoelasticidad, una relacionada con la naturaleza elástica del material (línea continua) y la otra con el comportamiento viscoso (línea punteada), medidos para dos cremas de margarina diferentes. A frecuencias bajas, las funciones son relevantes para la forma en la cual el material se comportará a lo largo de periodos largos cuando está almacenado. Un problema potencial con las cremas de margarina (emulsiones de agua en aceite) es que puede separarse después de un tiempo: un fenómeno conocido como sinéresis. La probabilidad de que una crema exhiba sinéresis puede predecirse a partir de los datos de viscoelasticidad comparando el valor de los módulos de almacenamiento G' (que describe un comportamiento elástico) y el módulo de pérdida G'' (que describe el comportamiento viscoso). Para evitar la sinéresis, el módulo de almacenamiento debe ser similar o más grande que el módulo de pérdida. Si el modulo de almacenamiento es mucho más pequeño que el modulo viscoso, el material se va a comportar más como un líquido, y habrá menos estructura en la muestra para prevenir la sinéresis.

A frecuencias bajas (relacionadas con escalas de tiempo extensas) este es el caso de la muestra (a) pero no de la muestra (b). Por lo tanto lo esperable es que la muestra (a) sea más estable: un resultado confirmado en otras pruebas.

La información a frecuencias más altas es más relevante para el comportamiento de la crema en escalas de tiempo cortas, como en el proceso de propagación. Para una buena capacidad de propagación, una muestra debería tener un modulo de almacenamiento grande en comparación con el módulo de pérdida. Esto indicaría una estructura considerable – algo sobre lo cual propagarse. Con una muestra viscosamente dominada (módulo de pérdida elevada), el material simplemente se desplomaría en vez de propagarse. La muestra (a) muestra un componente de modulo de almacenamiento más elevado que la muestra (b) a las frecuencias más elevadas relevantes y puede por lo tanto predecirse que tendrán propiedades de propagación superiores.

Conclusiones

Es evidente a partir de los estudios antes descriptos que los datos reológicos pueden facilitar la comprensión del desempeño del producto, como así también proporcionar datos para el diseño de proceso. Por lo tanto, la reología es una herramienta útil para los procesadores de alimentos que busquen acelerar y optimizar el proceso de desarrollo del producto y una opción relativamente simple para una gama de aplicaciones de Control de Calidad.

Steve Carrington

Gerente de Producto de Sistemas de Reología - Malvern Instruments Ltd

www.malvern.co.uk

C.A.S. Instrumental S.R.L.

Iberá 2990, Buenos Aires, Argentina

Teléfono: (54-11) 4544-4011/2037 / 4546-2200

consultas@cas-instrumental.com.ar

www.cas-instrumental.com.ar

Tech News - Avibert# 1

En una subasta en Alemania, un hombre que pidió mantener el anonimato pagó esa cifra por una de las primeras computadoras de la marca creada por Steve Jobs. El precio pagado por la Apple-1, una computadora fabricada en 1976, fue de U$S 671.400, una cifra que pasó al récord anterior para este modelo de PC, por el cual habían pagado U$S 640 mil en 2012.

Esta computadora, cuyo valor original era de U$S 666 (U$S 2700 al valor actual), funciona perfectamente, aunque las tareas que puede realizar son bastante limitadas.

El dueño original se llama Fred Hartfield, tiene 84 años, y la había vendido sin funcionar a principios de año por U$S 40.000.

El nuevo dueño la reparó y logró que uno de los fundadores de Apple, Steve Wozniak, firmara la Apple-1, algo que incrementó el valor de venta.

Fuente: SAMSUNGMOBILEARABIA | Lucke Steele | Omarberrio | Techtomorrow

Etiquetas:

Information Technology,

Tecnología de la Información,

Tecnologías,

Video

Ritmos Circadianos El reloj que llevamos dentro

Todos los seres vivos, desde los más diminutos organismos unicelulares, hasta las gigantes y longevas sequoias americanas, cuentan con un reloj interno. Los denominados ritmos circadianos están sincronizados con los cambios periódicos de nuestro entorno, como el día-noche o las estaciones del año. En este capítulo de Redes, el experto en cronobiología Till Roenneberg habla con Punset sobre los relojes biológicos que rigen nuestro día a día y nos muestra que estos ritmos internos no siempre se corresponden con lo que marca la cultura y la sociedad. Y la moda, como ejemplo de ciclo cultural y social que influye en nuestras vidas, será el tema de hoy en La Mirada de Elsa.

Fuente: Atrévete a saber

¿Qué es el Pétroleo? Efraín E. Barberii

|

| Mediante las actividades de exploración y perforación la industria petrolera estudia la corteza terrestre y el subsuelo para buscar, ubicar, cuantificar y producir yacimientos de gas y/o petróleo con fines comerciales. |

La etimología de la palabra petróleo, petro=roca y oleum=aceite, gramaticalmente significa aceite de roca. Si este aceite se analiza para verificar su constitución química-orgánica, por contener el elemento carbono (C) en sus moléculas, se encontrará una extensa variedad de compuestos formados con el hidrógeno (H) denominados hidrocarburos.

|

| La presencia de burbujas de gas y la iridiscencia y fluidez del petróleo indican que el mene está activo. Desde las entrañas de la Tierra, por fisuras, grietas y fallas de las formaciones, los hidrocarburos llegan a la superficie. |

Los hidrocarburos son gaseosos, líquidos, semisólidos y sólidos, como aparecen en sitios de la superficie terrestre, o gaseosos y líquidos en las formaciones geológicas en el subsuelo.

Desde el principio, las emanaciones de hidrocarburos se designaron con nombres del idioma vernáculo donde aparecían. La Sagrada Biblia contiene referencias al petróleo en su forma más cruda y se le menciona como brea, asfalto o aceite de piedra. Ejemplos Génesis: VI-14, XI-3, XIV-10; Job: XXIX-6; Deuteronomio: XXXII-13:13; 2; Macabeo I (19-22).

Muchas emanaciones fueron o son todavía extensas. En las riberas del mar Muerto eran tan abundantes que los romanos lo designaron Lacus Asfaltitus. Bien conocidos son los depósitos de asfalto ubicados en la isla de Trinidad y el lago venezolano de asfalto de Guanoco, en el estado Sucre. A las emanaciones petrolíferas las llamaron los egipcios mumiya (árabe), es decir, betún para embalsamar. Los persas le decían mum, lo que identificó a la palabra momia con el asfalto o betún.

Los indios precolombinos mexicanos las llamaban chapapoteras, y de allí chapapote para nombrar el petróleo. Los colonos de los hoy Estados Unidos las denominaron seepages. Los incas copey. Aquí en Venezuela, mene, que dio origen posteriormente a nombres de campos petroleros como Mene Grande, en el estado Zulia, y Mene Mauroa, en el estado Falcón.

Puede decirse que, en mayor o menor escala, en muy variados sitios de la Tierra existen emanaciones o rezumaderos que atrajeron la atención de los exploradores en busca de posibles acumulaciones petrolíferas comerciales.

Los recientes adelantos científicos y tecnológicos empleados en exploraciones costafuera han permitido detectar emanaciones petrolíferas en el fondo de los mares. Tal es el caso de hallazgos hechos frente a las costas de California en el océano Pacífico y en las de Louisiana y Texas en el golfo de México.

|

| Es de presumirse que nuestros indios aprovecharon las emanaciones petrolíferas (menes) para utilizar el petróleo, la brea, betún o asfalto en diferentes actividades de su vida cotidiana. Probablemente, el gran almirante Cristóbal Colón se percató de la existencia de los rezumaderos de petróleo durante su recorrido, agosto de 1498, por las costas del golfo de Paria y el delta del Orinoco. |

Los indios precolombinos mexicanos las llamaban chapapoteras, y de allí chapapote para nombrar el petróleo. Los colonos de los hoy Estados Unidos las denominaron seepages. Los incas copey. Aquí en Venezuela, mene, que dio origen posteriormente a nombres de campos petroleros como Mene Grande, en el estado Zulia, y Mene Mauroa, en el estado Falcón.

Puede decirse que, en mayor o menor escala, en muy variados sitios de la Tierra existen emanaciones o rezumaderos que atrajeron la atención de los exploradores en busca de posibles acumulaciones petrolíferas comerciales.

Los recientes adelantos científicos y tecnológicos empleados en exploraciones costafuera han permitido detectar emanaciones petrolíferas en el fondo de los mares. Tal es el caso de hallazgos hechos frente a las costas de California en el océano Pacífico y en las de Louisiana y Texas en el golfo de México.

Fuente: "El Pozo Ilustrado" - Efraín E. Barberii

Etiquetas:

Petrochemicals,

Petroleum,

Tecnología Petrolera

Symphony of Science - Secret of the Stars Subtítulos en español

"Secret of the Stars" es la entrega numero diecisiete de la serie Symphony of Science en la que se celebra E= MC2 y la teoría de Einstein de la relatividad, con Michio Kaku, Brian Cox, Neil deGrasse Tyson, Brian Greene y Randall Lisa.

Fuente: Atrévete a saber

Etiquetas:

Astronomía,

Astronomy,

Physics,

Sciences News,

Video

Run Planning Cases and Modify Data in Aspen PIMS Platinum

Aspen PIMS Platinum software provides refinery planners with an intuitive, web-based interface that allows planners to evaluate multiple scenarios quickly. Version 8.2 of Aspen PIMS Platinum adds the ability to run planning cases and modify data directly in flowsheet views to easily identify market opportunities. Planners can now visualize constraints, evaluate economics, and see the immediate impact of adjustments to the plan to make more profitable decisions.

Fuente: AspenTechnologyInc

Molinos Fletcher con Mazas de 28''x48'' Tecnología Azucarera

Felipe Mejía Correa

El diseño de los molinos de caña ha permanecido relativamente estable por casi dos siglos, manteniendo el principio de aplicar grandes presiones a bajas frecuencias de rotación sobre un colchón de caña con el objetivo de separar el jugo y la fibra que componen la caña [1]. Los molinos están constituidos, básicamente, por cuatro rodillos que son conocidos como mazas, estas reciben los nombres de maza superior, maza cañera, maza bagacera y cuarta maza (MS, MC, MB y CM respectivamente), dos elementos sirven de soporte a los ejes de las mazas (son conocidos como cureñas) y una tolva vertical es usada para alimentar la caña al molino (conocida como chute). Las mazas superior, cañera y bagacera están dispuestas en los vértices de un triángulo imaginario con la MC del lado de la entrada de caña, la MB del lado de la salida de la caña y la MS arriba de las anteriores (figura 1). La extracción de jugo se realiza durante el transito de la caña entre las parejas formadas por las MS-MC y MS-MB. La CM se utiliza para ayudar a alimentar la caña a la pareja MS-MC (por esto también se conoce como maza alimentadora).

Las mazas son cilindros huecos de pared gruesa de acero o de fundición gris, los cuales están encabados en ejes de acero (usualmente AISI 1045) y son apoyados en chumaceras de bronce ubicadas en las cureñas. El paso de la caña por la abertura entre las parejas MS-MC y MS-MB hace que estas tiendan a separarse. Los ejes de las MC y MB están apoyados de modo que no puedan desplazarse; pero al eje de la MS le es permitido desplazarse verticalmente (por medio de un diseño especial de chumacera). Para garantizar la extracción de jugo se aplica fuerza al eje de la maza superior, a través de dos cilindros hidráulicos dispuestos sobre las dos chumaceras del eje [2]. Esta fuerza es del orden de 2863 MN por cada metro de longitud de la maza (en el entorno de los ingenios azucareros de Colombia esta carga es expresada como 90 ton por pie maza) y se contrarresta el empuje realizado por el colchón de caña que pasa por el molino. La entrada de potencia al molino se realiza a través del eje de la MS y es distribuida a los otros ejes de maza por medio de coronas. La potencia instalada en un molino es del orden de los 746 KW (1.000 hp), de la cual 45% se consume en el eje de la MS y el 55% restante se transmite a los otros ejes. Su velocidad de rotación varía entre 4 y 6 rpm.

En la figura 2 se puede observar las cureñas de un molino FLETCHER totalmente desarmado durante una reparación general anual, durante el montaje del molino los factores a considerar son numerosos desde los materiales para la base donde se montaran las cureñas hasta la alineación y nivelación final de las mazas pasando por muchos otros factores no menos importantes. Para poder obtener un ajuste adecuado del molino logrando así un mejoramiento en la extracción y compactación y por ende en la eficiencia de este, es necesario realizar algunos cálculos con base en ciertas medidas como los diámetros exteriores de las tres mazas (superior, cañera y bagacera) que se van a montar, rayado de la maza, cantidad de caña molida por hora, velocidad de giro del reductor, dimensiones de las mazas, etc. y con estas medidas se procede a realizar los cálculos pertinentes, como:

De esta manera tenemos las siguientes relaciones:

Donde,

Tam: Cantidad de molinos que componen el tándem

Nº: Posición del molino en el tándem

MDT: Diámetro medio de maza superior (mm)

MDF: Diámetro medio de maza cañera (mm)

MDD: Diámetro medio de maza bagacera (mm)

TP: Paso del diente (mm)

Tfl: Planicie del diente (mm)

Tang: Angulo del diente (grados sexagesimales)

Tdepth: Profundidad del diente (mm)

Lroll: Longitud de las mazas (mm)

n: Velocidad de giro del molino (rpm)

Rfd: Relación de la apertura de alimentación a la descarga en operación

tch: Molienda de caña (toneladas métricas de caña / hora)

f%c: Fibra de la caña (fibra%caña)

fthput: Carga de la fibra molida (toneladas métricas de caña / hora)

VTF: Velocidad lineal en la zona de alimentación (m/min)

VTD: Velocidad lineal en la zona de descarga (m/min)

ffD: Densidad de la fibra en la apertura de descarga (kg/m3)

ffF: Densidad de la fibra en la apertura de alimentación (kg/m3)

VolescrD: Flujo volumétrico en la apertura de descarga (m3/min)

WOD: Apertura de trabajo en la descarga (mm)

VolescrF: Flujo volumétrico en la apertura de alimentación (m3/min)

WOF: Apertura de trabajo en la alimentación (mm)

TF: Distancia entre centros de la maza superior a cañera (mm)

TD: Distancia entre centros de la maza superior a bagacera (mm)

Hrest: Distancia horizontal entre el centro de la maza superior y el centro de las mazas cañera y bagacera (mm)

I: Flotación del molino (mm)

VF: Distancia vertical entre el centro de la maza superior y el centro de la maza cañera (mm)

VD: Distancia vertical entre el centro de la maza superior y el centro de la maza bagacera (mm)

SOF: Apertura de ajuste en la alimentación durante operación (mm)

SOD: Apertura de ajuste en la descarga durante operación (mm)

Ow: Distancia paralela del centro de la maza superior al centro del radio de la superficie del virador (mm)

Rw: Radio del virador en posición de trabajo (mm)

Rs: Longitud de la línea vertical del punto central de la maza superior en la posición de ajuste a la superficie superior del virador (mm)

Datos como: MDT, MDF, MDD, TP, Tfl, Tang, Lroll, n, Rfd, tch, f%c, Hrest, I, son constantes que se obtienen directamente de mediciones en el campo de operación de los molinos bajo unas condiciones dadas. Estos cálculos son para indicar los espacios apropiados entre el diente de una maza y la raíz de la otra maza en la zona de alimentación y en la zona de descarga para trabajar en conjunto, cumpliendo con los parámetros que se han establecido para una extracción de sacarosa y bagazo de forma eficiente. Los ajustes dependen de la posición del molino en el tándem pues para un buen desempeño de los conjuntos en la molienda es de gran importancia el trabajo realizado por el molino precedente y en gran medida del molino 1º que es el que realiza la mayor extracción y se ve sometido a mayores esfuerzos, por eso de éste depende la uniformidad del proceso. Para agilizar y disminuir el tiempo de desarmado del molino, toda la tornillería pasante es retirada con oxicorte y para garantizar la calidad del armado del molino los elementos que se instalaran deben ser sometidos previamente a metrología dimensional.

En la figura 2 se puede observar las cureñas de un molino FLETCHER totalmente desarmado durante una reparación general anual, durante el montaje del molino los factores a considerar son numerosos desde los materiales para la base donde se montaran las cureñas hasta la alineación y nivelación final de las mazas pasando por muchos otros factores no menos importantes. Para poder obtener un ajuste adecuado del molino logrando así un mejoramiento en la extracción y compactación y por ende en la eficiencia de este, es necesario realizar algunos cálculos con base en ciertas medidas como los diámetros exteriores de las tres mazas (superior, cañera y bagacera) que se van a montar, rayado de la maza, cantidad de caña molida por hora, velocidad de giro del reductor, dimensiones de las mazas, etc. y con estas medidas se procede a realizar los cálculos pertinentes, como:

De esta manera tenemos las siguientes relaciones:

Donde,

Tam: Cantidad de molinos que componen el tándem

Nº: Posición del molino en el tándem

MDT: Diámetro medio de maza superior (mm)

MDF: Diámetro medio de maza cañera (mm)

MDD: Diámetro medio de maza bagacera (mm)

TP: Paso del diente (mm)

Tfl: Planicie del diente (mm)

Tang: Angulo del diente (grados sexagesimales)

Tdepth: Profundidad del diente (mm)

Lroll: Longitud de las mazas (mm)

n: Velocidad de giro del molino (rpm)

Rfd: Relación de la apertura de alimentación a la descarga en operación

tch: Molienda de caña (toneladas métricas de caña / hora)

f%c: Fibra de la caña (fibra%caña)

fthput: Carga de la fibra molida (toneladas métricas de caña / hora)

VTF: Velocidad lineal en la zona de alimentación (m/min)

VTD: Velocidad lineal en la zona de descarga (m/min)

ffD: Densidad de la fibra en la apertura de descarga (kg/m3)

ffF: Densidad de la fibra en la apertura de alimentación (kg/m3)

VolescrD: Flujo volumétrico en la apertura de descarga (m3/min)

WOD: Apertura de trabajo en la descarga (mm)

VolescrF: Flujo volumétrico en la apertura de alimentación (m3/min)

WOF: Apertura de trabajo en la alimentación (mm)

TF: Distancia entre centros de la maza superior a cañera (mm)

TD: Distancia entre centros de la maza superior a bagacera (mm)

Hrest: Distancia horizontal entre el centro de la maza superior y el centro de las mazas cañera y bagacera (mm)

I: Flotación del molino (mm)

VF: Distancia vertical entre el centro de la maza superior y el centro de la maza cañera (mm)

VD: Distancia vertical entre el centro de la maza superior y el centro de la maza bagacera (mm)

SOF: Apertura de ajuste en la alimentación durante operación (mm)

SOD: Apertura de ajuste en la descarga durante operación (mm)

Ow: Distancia paralela del centro de la maza superior al centro del radio de la superficie del virador (mm)

Rw: Radio del virador en posición de trabajo (mm)

Rs: Longitud de la línea vertical del punto central de la maza superior en la posición de ajuste a la superficie superior del virador (mm)

Datos como: MDT, MDF, MDD, TP, Tfl, Tang, Lroll, n, Rfd, tch, f%c, Hrest, I, son constantes que se obtienen directamente de mediciones en el campo de operación de los molinos bajo unas condiciones dadas. Estos cálculos son para indicar los espacios apropiados entre el diente de una maza y la raíz de la otra maza en la zona de alimentación y en la zona de descarga para trabajar en conjunto, cumpliendo con los parámetros que se han establecido para una extracción de sacarosa y bagazo de forma eficiente. Los ajustes dependen de la posición del molino en el tándem pues para un buen desempeño de los conjuntos en la molienda es de gran importancia el trabajo realizado por el molino precedente y en gran medida del molino 1º que es el que realiza la mayor extracción y se ve sometido a mayores esfuerzos, por eso de éste depende la uniformidad del proceso. Para agilizar y disminuir el tiempo de desarmado del molino, toda la tornillería pasante es retirada con oxicorte y para garantizar la calidad del armado del molino los elementos que se instalaran deben ser sometidos previamente a metrología dimensional.

Ir a:

Etiquetas:

Caña de Azúcar,

Sugarcane,

Tecnología Azucarera

Edulcorantes Los números E

Se le llama edulcorante a cualquier sustancia, natural o artificial, que edulcora, es decir, que sirve para dotar de sabor dulce a un alimento o producto que de otra forma tiene sabor amargo o desagradable.2 Dentro de los edulcorantes encontramos los de alto valor calórico, como el azúcar o la miel, y los de bajo valor calórico, que se emplean como sustitutos del azúcar. En ambos tipos encontramos edulcorantes naturales y artificiales. Pero la mayoría de los edulcorantes bajos en calorías son de origen artificial. A los sustitutos del azúcar en general se refiere este artículo.

Una clase importante de sustitutos del azúcar son conocidos como edulcorantes de alta intensidad. Éstos tienen una dulzura varias veces superior a la del azúcar común de mesa. Como resultado, mucho menos edulcorante es requerido y la contribución y energía es a menudo insignificante. La sensación de dulzor causada por estos componentes es a veces notablemente diferente de la sacarosa, de manera que frecuentemente éstos son usados con mezclas complejas que alcanzan una sensación de dulzor más natural. Si la sacarosa (u otro azúcar) reemplazado ha contribuido a la textura del producto, entonces frecuentemente también se necesita un agente de relleno. Esto puede ser visto en bebidas suaves etiquetadas como "dietéticas" o "light", las cuales contienen edulcorantes artificiales y frecuentemente tienen una sensación al paladar notablemente diferente, o en los sustitutos del azúcar de mesa, que mezclan maltodextrinas como un edulcorante intenso para alcanzar una sensación de textura satisfactoria.

Fuente: 9Natura

Etiquetas:

Alimentos,

Food Technology,

Tecnología de los Alimentos,

Video

Procesado de la Carne Infografía Alimentación

Consumer Eroski

Etiquetas:

Alimentos,

Animación,

Animation,

Food Technology,

Tecnología de los Alimentos

Scienco Flocron Liquid Injection Systems Bio Microbics

SCIENCO® FloCRON® Liquid Dispensing Injection System provides economic, accurate and reliable dispensing equipment for industrial and food processing markets. The SCIENCO® FloCRON® is designed to dispense a pre-set amount of viscous liquid into individual cans, jars, pouches, or bottles during the filling process. SCIENCO® FloCRON® applications are primarily determined by line speed, container opening, amount of liquid dispensed and product viscosity.

Fuente: BioMicrobics

Etiquetas:

Equipamiento Industrial,

Industrial Equipment,

Video

Tecnología de las Altas Presiones Hidrostáticas Tecnologías para la Industria Alimentaria

Téc. Magali Parzanese

|

| http://www.aimdigital.com.ar/aim/2011/08/08/altas-presiones-hidrostaticaspara-conservar-alimentos/ |

Como se mencionó en informes anteriores, el desarrollo de procesos o métodos de conservación de alimentos que no requieran la aplicación de altas temperaturas es uno de los principales desafíos de la industria alimentaria. Esto se debe a las consecuencias indeseables que provocan los tratamientos térmicos sobre muchos productos (pasteurización, escaldado, esterilización), como por ejemplo la disminución del valor nutritivo del alimento. Hasta el momento se realizaron investigaciones a escala laboratorio y de planta piloto de varias de estas técnicas de conservación alternativas o no térmicas, como altas presiones, ultrasonidos, pulsos eléctricos de alta intensidad, campos magnéticos oscilantes, etc. Sin embargo la mayoría de ellas aún no poseen aplicación industrial, por lo que continúan en etapa de desarrollo. Una excepción a esto es la tecnología de altas presiones hidrostáticas (APH), la cual actualmente se aplica en diversos sectores alimentarios y además, presenta un gran potencial para ser utilizada en la generación de nuevos productos y como solución a importantes problemas de la industria alimentaria.

La técnica consiste en aplicar muy elevadas presiones sobre el alimento ya envasado, con el objeto de eliminar los microorganismos patógenos y alteradores, e inactivar enzimas, manteniendo características como aroma, sabor, pigmentos, entre otras. La aplicación más utilizada a nivel comercial es la pasteurización fría (sería comparable a la efectividad de la UAT).

Las primeros trabajos de investigación sobre los efectos de aplicar alta presión sobre alimentos fueron realizaron por Bert Hite hacia finales del siglo XIX quien logró tratar leche mediante la aplicación de altas presiones. Utilizó aproximadamente 700 MPa durante 10 minutos a temperatura ambiente y obtuvo como resultado una disminución significativa de la carga microbiana. Años más tarde estudió las consecuencias de las altas presiones sobre frutas y hortalizas lo cual permitió la extensión del tiempo de almacenamiento de estos productos.

Pese a que dichos resultados fueron sumamente positivos la difusión masiva de la técnica de altas presiones para la conservación de alimentos se presentó a partir de 1980, diez años más tarde salió a la venta el primer producto tratado por tecnología APH en Japón. En los años sucesivos la cantidad de productos conservados mediante tratamientos de altas presiones aumentó progresivamente en los países desarrollados (mermeladas, yogur, jugos de fruta, jaleas, etc.), a la vez que continuaron los proyectos de investigación y desarrollo sobre esta tecnología debido al gran potencial que presenta.

Las primeros trabajos de investigación sobre los efectos de aplicar alta presión sobre alimentos fueron realizaron por Bert Hite hacia finales del siglo XIX quien logró tratar leche mediante la aplicación de altas presiones. Utilizó aproximadamente 700 MPa durante 10 minutos a temperatura ambiente y obtuvo como resultado una disminución significativa de la carga microbiana. Años más tarde estudió las consecuencias de las altas presiones sobre frutas y hortalizas lo cual permitió la extensión del tiempo de almacenamiento de estos productos.

Pese a que dichos resultados fueron sumamente positivos la difusión masiva de la técnica de altas presiones para la conservación de alimentos se presentó a partir de 1980, diez años más tarde salió a la venta el primer producto tratado por tecnología APH en Japón. En los años sucesivos la cantidad de productos conservados mediante tratamientos de altas presiones aumentó progresivamente en los países desarrollados (mermeladas, yogur, jugos de fruta, jaleas, etc.), a la vez que continuaron los proyectos de investigación y desarrollo sobre esta tecnología debido al gran potencial que presenta.

Fuente:

Etiquetas:

Alimentos,

Food Technology,

Tecnología de los Alimentos

Neurobiología Animación

La neurobiología es el estudio de las células del sistema nervioso y la organización de estas células dentro de circuitos funcionales que procesan la información y median en el comportamiento.1 Es una subdisciplina tanto de la biología como de la neurociencia. La neurobiología difiere de la neurociencia, un campo mucho más amplio relacionado con cualquier estudio científico del sistema nervioso. La neurobiología tampoco debe ser confundida con otras subdisciplinas de la neurociencia como la neurociencia computacional, la neurociencia cognitiva, la neurociencia del comportamiento, la psiquiatría biológica, la neurología y la neuropsicología a pesar del solapamiento que se da entre estas subdisciplinas. Los científicos que estudian la neurobiología se llaman neurobiólogos.

Las propiedades básicas, la actividad, y la regulación de las corrientes de membrana, la plasticidad sináptica, la neurotransmisión, la neurogénesis, la sinaptogénesis y los canales iónicos de las células son algunos campos estudiados por los neurobiólogos. La anatomía celular y la subcelular se estudian para dar una visión del retraso mental en el Mental Retardation Research Center (MRRC). Revistas como Frontiers in Cellular Neuroscience y Molecular and Cellular Neuroscience publican sobre temas de neurobiología.

Costos del Proceso de Liofilización Tecnologías para la Industria Alimentaria

Téc. Magalí Parzanese

Para definir los costos de cualquier proceso es importarte conocer determinados parámetros como la escala de los equipos a utilizar, que varían según las necesidades y el volumen de producción. En el mercado actual existen varias empresas que fabrican equipos a distintas escalas (laboratorio, piloto o industrial), como así también plantas liofilizadoras llave en mano. Como ejemplo se puede citar a la empresa argentina Rificor, que fabrica y reacondiciona a nuevo equipos aptos para procesar alimentos, entre los cuales mencionamos los modelos dados en tablas, con sus respectivos costos y detalles.

Fuente artículo:

Ver también: Parte I | Parte II | Parte III | Parte IV | Parte V

Suscribirse a:

Entradas (Atom)